Каталитические реакторы для дожигания отходящих газов

| Категория реферата: Биология и химия

| Теги реферата: пример реферата, ресурсы реферат

| Добавил(а) на сайт: Андроников.

1 2 3 | Следующая страница реферата

Каталитические реакторы для дожигания отходящих газов

Батура П. И.

Для очистки промышленных газовых выбросов от органических примесей и вредных сернистых соединений применяют различные методы: абсорбционные, термические, адсорбционные, каталитические и комбинированные. Наиболее перспективные — термические и каталитические методы обезвреживания органических примесей в газовых выбросах химических, коксохимических, металлургических заводов и других предприятий. Они надежны, дешевы и достаточно эффективны [1—3].

Процессы глубокого термокаталитического окисления проводят в специальных реакторах, которые обычно работают в двух режимах: стационарном и нестационарном. Термокаталитические реакторы производительностью 5, 10 и 25 тыс. м3/ч разрабатывает Институт газа АН УССР. Они отличаются компактностью, простотой в изготовлении и надежностью.

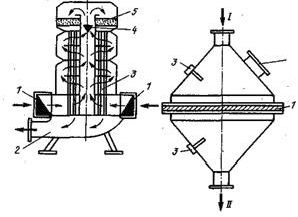

Реактор представляет собой конструкцию башенного типа, включающую многоходовой трубчатый воздухоподогреватель — рекуператор, встроенный смешивающий воздухоподогреватель и газовую горелку, в верхней части размещена каталитическая камера (рис. 1). Реактор оборудован системой КИПиА, позволяющей выполнять по заданной программе пусковые и остановочные операции, а также поддерживать оптимальный тепловой режим с соблюдением требований безопасности. Реакторы производительностью 5 и 10 тыс. м3/ч с платиновым катализатором внедрены и успешно работают [4].

В Дзержинском филиале НИИОгаза (г. Дзержинск Горьковской обл.) выполнены работы по обезвреживанию газов от окислительных колонн синтеза жирных кислот [5]. Установка производительностью 25—30 тыс. м3/ч включает двухполочный реактор и два теплообменника. Температура газов в I ступени 190—200, во II 240— 450 °С, а на выходе из слоев катализатора достигает соответственно 250—450 и 330—580 °С. Высота слоя катализатора 300—350 мм, линейная скорость потока газов приблизительно 1 м/с, степень очистки после II ступени 99 %.

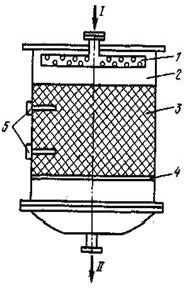

Имеются данные о реакторе, работающем в нестационарном режиме, т. е. в режиме переключения направления потока реакционной смеси. В таком реакторе можно проводить обезвреживание разбавленных органических выбросов и оксида углерода [6, 7]. На рис. 2 представлен реактор с катализатором на сетке, предназначенный для окисления метанола [8].

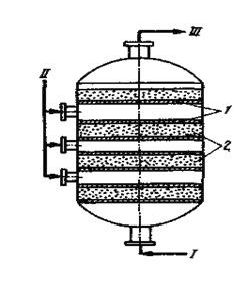

Самым простейшим аппаратом является реактор с неподвижным слоем катализатора (рис. 3). Однако в нем трудно равномерно распределить поток газов и избежать градиентов температуры по слою катализатора, а также предотвратить разложение реагентов на перегретых участках при снижении скорости реакции на ненагретых. Более сложен полочный реактор с несколькими слоями катализатора (рис. 4). В нем поток газа лучше распределяется и охлаждается между слоями, причем можно вводить горячий и холодный газ, а в разных слоях поместить разные катализаторы; кроме того, можно избирательно заменять слой дезактивированного контакта и поддерживать различную температуру в слоях.

В работе [9] приведены результаты моделирования каталитического реактора очистки отходящих газов лакокрасочного производства. В газах концентрация органических примесей не превышала 500 мг/м3 (циклогексан, н-ксилол, пентан и др.). Даны рекомендации по выбору оптимального режима и экономики процесса. Основные данные: сопротивление системы не более 4 кПа, высота слоя катализатора 50—200 мм; температура процесса 425—450 °С, скорость газа в реакторе 0,6 м/с, время контакта 0,12 с.

Реактор производительностью 50 тыс. м3/ч разработан Дзержинским филиалом НИИОгаза и серийно изготовляется заводом химического машиностроения (г. Пенза). Его диаметр 500 мм, высота 2200 мм.

Рис. 1. Термокаталитический реактор:

1— входные патрубки; 2 — выходной канал; 3 — теплообменник; 4 — газовая горелка; 5 —катализатор

Рис. 2. Реактор с катализатором в виде сетки:

1—сетка; 2—люк и смотровое окно; 3— термопары; I, II—соответственно вход и выход газов

Рис. 3. Реактор с неподвижным слоем катализатора:

1—газораспределитель; 2—камера смешения; 3—катализатор; 4— решетка; 5 — термопары; I—ввод газов; II—очищенные газы

Рис.4. Полочный реактор:

1-опорная сетка; 2-слой катализатора; I-ввод газов; II-ввод холодного воздуха; III-очищенные газы

Институтом газа АН УССР совместно с конструкторским бюро и мастерскими опытного производства разработана установка, действующая на комбинате печати “Радянська Україна”. Основные данные реактора: объем катализатора 0,4 м3, температура процесса 380 °С, сопротивление 1,8 кПа; габариты 3,5*3,5*8 м, масса установки до 6 т.

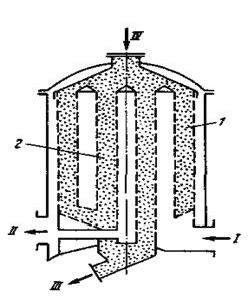

Рис. 5. Реактор с двухкольцевым размещением катализатора:

1— корзины с катализатором; 2 — внутреннее кольцо с катализатором; I, II—соответственно вход и выход газов; III—выгрузка катализатора; IV—загрязненные газы

Минский конструкторско-технологический экспериментальный институт разработал простейшие реакторы УСК-39, УСК-41 и др. На рис. 5 показан реактор с двухкольцевым размещением катализатора конструкции Дзержинского филиала НИИОгаза. В этом же институте создан реактор для дожигания газов от сушильных камер окрасочных линий машиностроительных заводов (рис. 6). Подача газов осуществлена по кольцевому каналу, где они смешиваются с дымовыми газами от сжигания жидкого или газообразного топлива.

Рекомендуем скачать другие рефераты по теме: конспект по математике, курсовая работа на тему.

Категории:

1 2 3 | Следующая страница реферата

Главная

Главная