Участок восстановления и дистилляции четыреххлористого титана

| Категория реферата: Биология и химия

| Теги реферата: индивидуальные рефераты, курсовые и дипломные работы

| Добавил(а) на сайт: Дария.

Предыдущая страница реферата | 1 2 3 4 5 6 7 8 9 10 11 | Следующая страница реферата

В начале процесса

реакция восстановления протекает на зеркале жидкого магния, которое постепенно

покрывается пленкой образующегося хлористого магния, хорошо смачивающего

магний. Пленка затрудняет контакт магния с ![]() и препятствует

дальнейшему протеканию реакции на зеркале магния. Фронт реакции к этому времени

смещается к стенкам реактора, где условия взаимодействия

и препятствует

дальнейшему протеканию реакции на зеркале магния. Фронт реакции к этому времени

смещается к стенкам реактора, где условия взаимодействия ![]() с магнием наиболее

благоприятны вследствие стекания соли с поверхности магния, поднимающегося за

счет сил поверхностного натяжения ли капиллярных сил по стенкам реактора или по

капиллярам образовавшейся на стенках губки. В дальнейшем, реакции идут в

основном на стенках реактора или боковой поверхности губки с ростом ее от боков

к центру реактора. Реакция в газовой фазе не идет.

с магнием наиболее

благоприятны вследствие стекания соли с поверхности магния, поднимающегося за

счет сил поверхностного натяжения ли капиллярных сил по стенкам реактора или по

капиллярам образовавшейся на стенках губки. В дальнейшем, реакции идут в

основном на стенках реактора или боковой поверхности губки с ростом ее от боков

к центру реактора. Реакция в газовой фазе не идет.

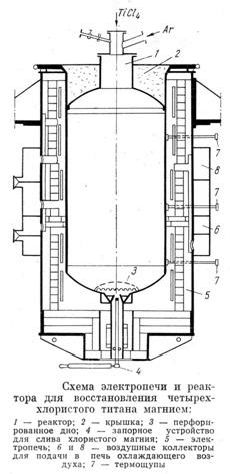

Конструкции реакторов и печей восстановления

Восстановление четыреххлористого титана магнием сопровождается выделением большого количества тепла. Энтальпия суммарной реакции в стандартных условиях составляет 123,6 ккал/г-атом титана. В современных реакторах тепловыделение составляет около 100-200тыс.ккал/ч. Значительная часть этого тепла должны быть отведена от реактора.

Объемные соотношения титана, магния и хлористого магния в реакторе таковы, что на каждую единицу объема, занимаемого титаном, приходится 2,8 единиц объема магния и 10,4 единицы объема образующегося хлорида магния. Поэтому для более полного использования рабочего объема реактора, хлористый магний в процессе восстановления периодически сливают из реактора.

В качестве реакторов восстановления в промышленных условиях используют цилиндрические реакторы диаметром от 850-1000 до 1300-1500мм и высотой от 1800-2000 до 3000мм. Диаметр реактора восстановления в основном лимитируется требованиями последующего процесса – вакуумной сепарации блока реакционной массы, где повышение диаметра реактора больше определенного значения приводит к ухудшению условий прогрева реакционной масса и отгонки остатков магния и хлористого магния из глубинных слоев титановой губки.

Реакция

восстановения ![]() магнием проводится в

реакторах из малоуглеродистой стали, из хромоникелевой, хромистой сталей, а

также в реакторах из биметалла (наружный слой – хромоникелевая сталь, а

внутренний – малоуглеродистая сталь).

магнием проводится в

реакторах из малоуглеродистой стали, из хромоникелевой, хромистой сталей, а

также в реакторах из биметалла (наружный слой – хромоникелевая сталь, а

внутренний – малоуглеродистая сталь).

На практике, учитывая очаговый характер реакций восстановления, в результате которого максимальная температура внезапно резко возрастет то в одной, то в другой зонах реактора, процесс обычно проводят при температуре 750–900°C.

Хромоникелевая

сталь более окалиностойка и более устойчива при взаимодействии с парами ![]() в условиях высоких

температур, чем малоуглеродистая сталь. Однако температура плавления эвтектики

этой стали с титаном ниже, чем с малоуглеродистой сталью, на 900–100°C. Кроме

того, находящийся в реакторе жидкий магний хорошо растворяет никель, входящий в

состав хромоникелевой стали, загрязняется им и загрязняет титановую губку. Тем

не менее, эти стали широко применяются для изготовления реакторов.

в условиях высоких

температур, чем малоуглеродистая сталь. Однако температура плавления эвтектики

этой стали с титаном ниже, чем с малоуглеродистой сталью, на 900–100°C. Кроме

того, находящийся в реакторе жидкий магний хорошо растворяет никель, входящий в

состав хромоникелевой стали, загрязняется им и загрязняет титановую губку. Тем

не менее, эти стали широко применяются для изготовления реакторов.

Хромистые стали

типа 0Х13, Х25Т, обладая средней между малоуглеродистой и хромоникелевой сталью

температурой плавления эвтектики с титаном и досочной окалиностойкостью, являются также более устойчивыми против взаимодействия с парами ![]() при высокой

температуре, и меньше чем хромоникелевые стали растворяются в расплавленном

магнии, поэтому их использование в качестве материала благоприятно.

при высокой

температуре, и меньше чем хромоникелевые стали растворяются в расплавленном

магнии, поэтому их использование в качестве материала благоприятно.

Большой интерес для изготовления реакторов представляют биметаллы. Использование таких сталей с внутренней поверхностью из малоуглеродистой стали, стали Х25Т или титана несмотря для большую трудность в изготовлении реакторов и несколько большую их стоимость позволяет заметно повысить производительность аппарата и улучшить качество получаемого титана,.

В промышленных условиях используют обычно два типа реакторов – реактор со вставленным внутрь реакционным стаканом, изготовленным из рассмотренных выше материалов, и реактор без реакционного стакана. Реакционный стакан позволяет предохранить корпус реактора от проплавления, применить реактор из нержавеющей стали, а стакан из малоуглеродистой стали. Кроме того он облегчает извлечение реакционной массы из реактора после окончания процесса восстановления. С другой стороны, при использовании стакана образуется зазор между его стенкой и стенкой реактора, который резко ухудшает условия отвода тепла из зоны реакции, сокращает полезный объем реактора, что снижает его производительность. Кроме того, осложняется устройство для слива хлористого магния, в зазоре между стенками могут образовываться низшие хлориды титана. Внутреннюю поверхность такого реактора после каждого процесса необходимо тщательно очищать от хлоридов титана и магния, промывая раствором соляной кислоты. Эта операция трудоемка, вредна для обслуживающего персонала и приводит к повышенному износу реактора.

Недостаток реактора без стакана состоит в большей опасности проплавления корпуса, а также в необходимости более маневренного охлаждения его стенок в процессе восстановления во избежании намораживания на них гарнисажа, что может затруднить транспортировку магния в зону реакции.

Вакуумирование реактора, подача в него четыреххлористого титана и аргона осуществляют через центральную трубу, расположенную на крышке реактора. Хлористый магний сливают из реактора с помощью сифона, выходящего на рабочую площадку через крышку или боковую стенку реактора непосредственно под его фланцем.

Для отведения тепла, образующегося в ходе реакции необходима эффективная система его отвода от реактора. Поддержание области преимущественного протекания реакций в определенной зоне реактора может облегчить решение этой задачи. Расположение этой зоны по высоте реактора можно регулировать, поддерживая уровень расплава в указанной зоне и регулируя слив накапливающегося хлористого магния. Тепло от реактора отводят, как правило, охлаждая зону преимущественного протекания реакции с помощью воздуха, подаваемого в печь от вентиляционной установки. Охлаждающий воздух подают в нескольких точках по окружности печи, форсунки располагают в 2–3 ряда. Вентиляторы включают и подают охлаждающий воздух периодически с помощью автоматической схемы, подающей сигнал о повышении температура в той или иной зоне реактора.

Для нормально протекания процесса при охлаждении зоны реакции обычно необходимо подогревать нижнюю часть реактора. Подогрев необходим для поддержания хлористого магния в жидком состоянии, что обеспечивает расслоение магния и бесперебойную подачу магния в зону реакции, а также облегчает регулярный слив хлористого магния из реактора.

Переохлаждение реактора ниже зоны протекания реакции приводит к замедлению поступления магния в эту зону и к расстройству процесса восстановления, который при этом резко замедляется и идет с образованием большого количества низших хлоридов титана.

Для предотвращения загрязнения титановой губки газами и влагой, адсорбированными на внутренних стенках аппарата, а также кислородом из окисных пленок и гидролизовавшегося хлористого магния, реакционный стакан и реактор перед проведением в них процесса восстановления тщательно очищают.

Технология восстановления

Магний загружают в реактор в твердом состоянии, в виде чушек и крупных слитков (поверхность предварительно очищают от оксидных пленок и шлаковых включений путем травления в растворе соляной кислоты), или в расплавленном состоянии (температура до 800°C).

Реактор с загруженным в него магнием перед установкой в печь вакуумируют и проверяют на герметичность. Затем реактор заполняется осушенным инертным газом (обычно аргоном) и устанавливают в печь восстановления, где реактор разогревается до температуры полного расплавления и некоторого перегрева магния (650–760°C).

После того как весь

магний расплавился (740–780°C) начинают подачу в реактор четыреххлористого

титана, через центральный патрубок, расположенный в крышке реактора. С

наибольшей скоростью четыреххлористый титан подают в аппарат в начальной и

средней стадиях процесса, когда в зоне реакции имеется достаточное количество

магния. К концу процесса транспорт магния в зону реакции затрудняется, что

сопровождается ростом давления в аппарате за счет паров не успевающего

прореагировать четыреххлористого титана. Реакция восстановления начинает

приобретать очаговый характер, что может привести к местному перегреву и

проплавлению стенок реактора. Поэтому скорость подачи ![]() в аппарат в конце

процесса постепенно снижается. Окончание процесса восстановления определяется

по росту давления в аппарате или расчетным путем по заданному коэффициенту

использования магния.

в аппарат в конце

процесса постепенно снижается. Окончание процесса восстановления определяется

по росту давления в аппарате или расчетным путем по заданному коэффициенту

использования магния.

После прекращения

подачи ![]() аппарат выдерживают в

печи в течении 1ч при 1123°K, затем, как можно более полно, сливают хлористый

магний. В печи аппарат охлаждают до 873–923°K, после чего его извлекают и

устанавливают в холодильник, где его поверхность орошают вводом или обдувают

воздухом для охлаждения до температуры 20-40°C.

аппарат выдерживают в

печи в течении 1ч при 1123°K, затем, как можно более полно, сливают хлористый

магний. В печи аппарат охлаждают до 873–923°K, после чего его извлекают и

устанавливают в холодильник, где его поверхность орошают вводом или обдувают

воздухом для охлаждения до температуры 20-40°C.

Охлажденная реакционная

масса представляет собой 50-70% губчатого титана, поры которого заполнены

магнием и хлористым магнием, 30-35% магния и 15-20% хлористого магния. Среднее

содержание в реакционной массе основных компонентов составляет (по массе):

Ti–60%, Mg–20-30%, MgC2–10-20%. Содержание металлического магния максимально в

нижней части блока, поскольку эта часть магния оказывается как бы

заблокированной от взаимодействия с ![]() . Содержание хлористого магния максимально в верхней части

блока. Предельно допустимое содержание хлора и магния в очищенной товарной

губке не должно быть выше 0,08–0,12% и 0,1–0,5% соответственно.

. Содержание хлористого магния максимально в верхней части

блока. Предельно допустимое содержание хлора и магния в очищенной товарной

губке не должно быть выше 0,08–0,12% и 0,1–0,5% соответственно.

Присутствие магния и хлористого магния в губчатом титане определяет особенности его поведения на воздухе. Хлористый магний, свободно сообщающийся с атмосферным воздухом, может увлажняться. В свою очередь металлический магний взаимодействует с выделением водорода. Поэтому во избежание ухудшения качества титана контакт реакционной массы с воздухом должен быть исключен или сведен до минимума.

Рекомендуем скачать другие рефераты по теме: конспект изложения, решебник по английскому языку.

Категории:

Предыдущая страница реферата | 1 2 3 4 5 6 7 8 9 10 11 | Следующая страница реферата

Главная

Главная