–Ъ–Њ–љ—Ж–µ–њ—Ж–Є—П —Б–Њ–Ј–і–∞–љ–Є—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л—Е –≥–µ–Њ—Д–Є–Ј–Є—З–µ—Б–Ї–Є—Е –Љ–Њ–і—Г–ї–µ–є –і–ї—П –Ї–Њ–љ—В—А–Њ–ї—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ –Є —А–µ—И–µ–љ–Є—П –≥–µ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –Ј–∞–і–∞—З

| –Ъ–∞—В–µ–≥–Њ—А–Є—П —А–µ—Д–µ—А–∞—В–∞: –†–µ—Д–µ—А–∞—В—Л –њ–Њ –≥–µ–Њ–≥—А–∞—Д–Є–Є

| –Ґ–µ–≥–Є —А–µ—Д–µ—А–∞—В–∞: –і–Њ–Ї–ї–∞–і –Њ –ґ–Є–≤–Њ—В–љ—Л—Е, –Ј–і–Њ—А–Њ–≤—М–µ —А–µ—Д–µ—А–∞—В

| –Ф–Њ–±–∞–≤–Є–ї(–∞) –љ–∞ —Б–∞–є—В: San'kov.

–Я—А–µ–і—Л–і—Г—Й–∞—П —Б—В—А–∞–љ–Є—Ж–∞ —А–µ—Д–µ—А–∞—В–∞ | 12 13 14 15 16 17 18 19 20 21 22 | –°–ї–µ–і—Г—О—Й–∞—П —Б—В—А–∞–љ–Є—Ж–∞ —А–µ—Д–µ—А–∞—В–∞

–Э–µ–і–Њ—Б—В–∞—В–Њ–Ї —В–∞–Ї–Є—Е –і–∞—В—З–Є–Ї–Њ–≤ вАФ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–µ —Б–Њ—З–ї–µ–љ–µ–љ–Є–µ –≤–∞–ї–∞ –≥–µ–љ–µ—А–∞—В–Њ—А–∞ —Б –≤–∞–ї–Њ–Љ —В—Г—А–±–Њ–±—Г—А–∞, –∞ —В–∞–Ї–ґ–µ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–∞—П —Б–ї–Њ–ґ–љ–Њ—Б—В—М –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –≥–µ–љ–µ—А–∞—В–Њ—А–∞, —З—В–Њ —Б–љ–Є–ґ–∞–µ—В –љ–∞–і–µ–ґ–љ–Њ—Б—В—М –і–∞—В—З–Є–Ї–∞ –њ—А–Є —А–∞–±–Њ—В–µ –≤ —Г—Б–ї–Њ–≤–Є—П—Е —Б–Є–ї—М–љ—Л—Е –≤–Є–±—А–∞—Ж–Є–є.

–С–Њ–ї–µ–µ –њ–µ—А—Б–њ–µ–Ї—В–Є–≤–µ–љ –і–∞—В—З–Є–Ї —З–∞—Б—В–Њ—В—Л –≤—А–∞—Й–µ–љ–Є—П —Б –±–µ—Б–Ї–Њ–љ—В–∞–Ї—В–љ–Њ–є —Б–≤—П–Ј—М—О —Н–ї–µ–Љ–µ–љ—В–∞ –≤—А–∞—Й–µ–љ–Є—П —Б —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ—Л–Љ —Н–ї–µ–Љ–µ–љ—В–Њ–Љ. –Ъ–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –і–∞—В—З–Є–Ї —А–∞–±–Њ—В–∞–µ—В —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ. –Э–∞ –Ї–Њ–љ—Ж–µ –≤–∞–ї–∞ —В—Г—А–±–Њ–±—Г—А–∞ –ґ–µ—Б—В–Ї–Њ –Ј–∞–Ї—А–µ–њ–ї—П–µ—В—Б—П –љ–µ–Љ–∞–≥–љ–Є—В–љ—Л–є —Б—В–∞–Ї–∞–љ, –≤ —Б—В–µ–љ–Ї—Г –Ї–Њ—В–Њ—А–Њ–≥–Њ –Ј–∞—Д–Њ—А–Љ–Њ–≤—Л–≤–∞—О—В—Б—П —Б–Є–Љ–Љ–µ—В—А–Є—З–љ–Њ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л–µ —П–Ї–Њ—А—П. –Т —Б—В–∞–Ї–∞–љ —Б–≤–Њ–±–Њ–і–љ–Њ –≤—Б—В–∞–≤–ї—П–µ—В—Б—П –Љ–Њ–љ–Њ–ї–Є—В–љ—Л–є —Б—В–µ—А–ґ–µ–љ—М –Є–Ј —А–µ–Ј–Є–љ—Л, –≤–љ—Г—В—А–Є –Ї–Њ—В–Њ—А–Њ–≥–Њ —А–∞–Ј–Љ–µ—Й–∞–µ—В—Б—П —Д–µ—А—А–Њ–Љ–∞–≥–љ–Є—В–љ—Л–є —Б–µ—А–і–µ—З–љ–Є–Ї —Б –Ї–∞—В—Г—И–Ї–Њ–є —Б –≥–µ—А–Љ–µ—В–Є—З–љ—Л–Љ–Є –≤—Л–≤–Њ–і–∞–Љ–Є —Б—Е–µ–Љ—Л –Є–Ј–Љ–µ—А–µ–љ–Є–є.

–С–Њ–ї–µ–µ —Б–Њ–≤–µ—А—И–µ–љ–љ—Л–Љ —П–≤–ї—П–µ—В—Б—П –і–∞—В—З–Є–Ї –Њ–±–Њ—А–Њ—В–Њ–≤ –і–Њ–ї–Њ—В–∞, –Њ—Б–љ–Њ–≤–∞–љ–љ—Л–є –љ–∞ —Б–ї–µ–і—Г—О—Й–µ–Љ –њ—А–Є–љ—Ж–Є–њ–µ. –Э–∞ –≤–∞–ї —В—Г—А–±–Њ–±—Г—А–∞ –љ–∞–њ—А–µ—Б—Б–Њ–≤—Л–≤–∞–µ—В—Б—П –љ–µ–Љ–∞–≥–љ–Є—В–љ—Л–є —Б—В–∞–Ї–∞–љ —Б –≤—Б—В—А–Њ–µ–љ–љ—Л–Љ –њ–Њ—Б—В–Њ—П–љ–љ—Л–Љ –Љ–∞–≥–љ–Є—В–Њ–Љ. –Р–њ–њ–∞—А–∞—В—Г—А–љ—Л–є –Ї–Њ–љ—В–µ–є–љ–µ—А –Є–Ј –љ–µ–Љ–∞–≥–љ–Є—В–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ —Б –≥–µ—А–Ї–Њ–љ–Њ–Љ –Є–ї–Є –Љ–∞–≥–љ–Є—В–Њ–Љ–Њ–і—Г–ї—П—Ж–Є–Њ–љ–љ—Л–Љ –і–∞—В—З–Є–Ї–Њ–Љ, —А–∞—Б–њ–Њ–ї–∞–≥–∞–µ–Љ—Л–є –љ–∞ —А–∞—Б—Б—В–Њ—П–љ–Є–Є –і–Њ 3×10-2 –Љ, –љ–∞–і–µ–ґ–љ–Њ —Б—А–∞–±–∞—В—Л–≤–∞–µ—В –њ—А–Є –њ—А–Њ—Е–Њ–ґ–і–µ–љ–Є–Є –Љ–∞–≥–љ–Є—В–∞, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—П —Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ –Є–Љ–њ—Г–ї—М—Б–Њ–≤, —З–∞—Б—В–Њ—В–∞ —Б–ї–µ–і–Њ–≤–∞–љ–Є—П –Ї–Њ—В–Њ—А—Л—Е –њ—А—П–Љ–Њ –њ—А–Њ–њ–Њ—А—Ж–Є–Њ–љ–∞–ї—М–љ–∞ —З–∞—Б—В–Њ—В–µ –≤—А–∞—Й–µ–љ–Є—П –і–Њ–ї–Њ—В–∞.

–Э–∞–ї–Є—З–Є–µ –љ–∞ —Б–Ї–≤–∞–ґ–Є–љ–∞—Е —Г–Ї–∞–Ј–∞—В–µ–ї–µ–є –Њ–±–Њ—А–Њ—В–Њ–≤ —В—Г—А–±–Њ–±—Г—А–∞ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е –≤ (–Э–Ф–Ь) –і–∞–µ—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –±—Г—А–Є–ї—М—Й–Є–Ї–∞–Љ –љ–µ–њ—А–µ—А—Л–≤–љ–Њ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –Ї–Њ—А—А–µ–Ї—В–Є—А–Њ–≤–∞—В—М —А–µ–ґ–Є–Љ —В—Г—А–±–Є–љ–љ–Њ–≥–Њ –±—Г—А–µ–љ–Є—П —Б–Ї–≤–∞–ґ–Є–љ, –і–Њ–±–Є–≤–∞—П—Б—М –њ—А–Є —Н—В–Њ–Љ –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л—Е –љ–∞–≥—А—Г–Ј–Њ–Ї —В—Г—А–±–Њ–±—Г—А–Њ–≤, –Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ, –њ–Њ–≤—Л—И–∞—В—М —В–µ—Е–љ–Є–Ї–Њ-—Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Є–µ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є —В—Г—А–±–Є–љ–љ–Њ–≥–Њ –±—Г—А–µ–љ–Є—П.

–Я–Њ –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ—Л–Љ –і–∞–љ–љ—Л–Љ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –Э–Ф–Ь –і–∞–µ—В –Ј–∞–Љ–µ—В–љ–Њ–µ —Г–≤–µ–ї–Є—З–µ–љ–Є–µ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є –±—Г—А–µ–љ–Є—П –Є –њ—А–Њ—Е–Њ–і–Ї–Є –љ–∞ –і–Њ–ї–Њ—В–Њ, —З—В–Њ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ —Б–Њ–Ї—А–∞—Й–∞–µ—В —А–∞—Б—Е–Њ–і –і–Њ–ї–Њ—В, —В–∞–ї–µ–≤–Њ–≥–Њ –Ї–∞–љ–∞—В–∞ –Є –≤—А–µ–Љ–µ–љ–Є, –Ј–∞—В—А–∞—З–Є–≤–∞–µ–Љ–Њ–≥–Њ –љ–∞ –±—Г—А–µ–љ–Є–µ —Б–Ї–≤–∞–ґ–Є–љ.

–Ф–ї—П –Є–Ј–Љ–µ—А–µ–љ–Є—П —З–∞—Б—В–Њ—В—Л –≤—А–∞—Й–µ–љ–Є—П –≤–∞–ї–∞ —В—Г—А–±–Њ–±—Г—А–∞ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –±–µ—Б–Ї–Њ–љ—В–∞–Ї—В–љ—Л–є –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—М, —Б–Њ—Б—В–Њ—П—Й–Є–є –Є–Ј —Д–µ—А—А–Њ–Ј–Њ–љ–і–∞ –Є –Љ–∞–≥–љ–Є—В–∞, –Ј–∞–Ї—А–µ–њ–ї–µ–љ–љ–Њ–≥–Њ –љ–∞ –≤–∞–ї—Г —В—Г—А–±–Њ–±—Г—А–∞.

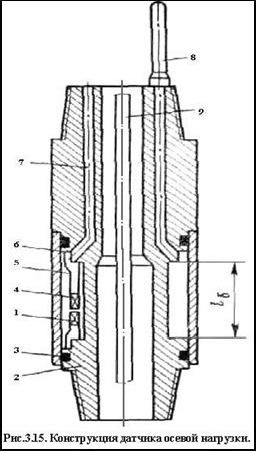

–Ф–∞—В—З–Є–Ї –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є

–Ш–Љ–µ—П —Б –Ј–∞–±–Њ—П –і–∞–љ–љ—Л–µ –Њ —З–∞—Б—В–Њ—В–µ –≤—А–∞—Й–µ–љ–Є—П –і–Њ–ї–Њ—В–∞ –Є –Є—Б—В–Є–љ–љ–Њ–є –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–µ –љ–∞ –і–Њ–ї–Њ—В–Њ, –Љ–Њ–ґ–љ–Њ –њ–Њ–і–і–µ—А–ґ–Є–≤–∞—В—М —А–µ–ґ–Є–Љ —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, —З—В–Њ–±—Л –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–ї–∞—Б—М –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –њ—А–Њ—Е–Њ–і–Ї–Є, —Б–ї–µ–і–Є—В—М –Ј–∞ –Є–Ј–љ–Њ—Б–Њ–Љ –і–Њ–ї–Њ—В–∞, –љ–µ –і–Њ–њ—Г—Б–Ї–∞—П –Ї—А–Є—В–Є—З–µ—Б–Ї–Є—Е —А–µ–ґ–Є–Љ–Њ–≤ –µ–≥–Њ —А–∞–±–Њ—В—Л

–Т –њ—А–Њ—Ж–µ—Б—Б–µ –±—Г—А–µ–љ–Є—П —Б–Ї–≤–∞–ґ–Є–љ—Л –Њ—Б–µ–≤–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ –і–Њ–ї–Њ—В–Њ —Б–Њ–Ј–і–∞–µ—В—Б—П, –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ, –≤–µ—Б–Њ–Љ –љ–Є–ґ–љ–µ–є —З–∞—Б—В–Є –Ї–Њ–ї–Њ–љ–љ—Л —В—А—Г–±. –Х–µ –≤–µ–ї–Є—З–Є–љ–∞ –њ—А–Є –±—Г—А–µ–љ–Є–Є —И–∞—А–Њ—И–µ—З–љ—Л–Љ–Є –і–Њ–ї–Њ—В–∞–Љ–Є –і–Њ—Б—В–Є–≥–∞–µ—В 300вАФ400 –Ї–Э; –≤ –Њ—В–і–µ–ї—М–љ—Л—Е —Б–ї—Г—З–∞—П—Е —В—А–µ–±—Г—О—В—Б—П –Є –±–Њ–ї—М—И–Є–µ –љ–∞–≥—А—Г–Ј–Ї–ЄвАФ–і–Њ 500 –Ї–Э.

–У–ї—Г–±–Є–љ–љ—Л–є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –і–Њ–ї–ґ–µ–љ –±—Л—В—М —Б–Њ—Б—В–∞–≤–љ—Л–Љ –Ј–≤–µ–љ–Њ–Љ –Ї–Њ–Љ–њ–Њ–љ–Њ–≤–Ї–Є –±—Г—А–Є–ї—М–љ–Њ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞, —З—В–Њ–±—Л –≤–Њ—Б–њ—А–Є–љ–Є–Љ–∞—В—М —Г—Б–Є–ї–Є—П, –њ–µ—А–µ–і–∞–≤–∞–µ–Љ—Л–µ –Ї –і–Њ–ї–Њ—В—Г. –Ь–Њ–≥—Г—В –±—Л—В—М –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ—Л –њ—А–Є–љ—Ж–Є–њ—Л –Є–Ј–Љ–µ—А–µ–љ–Є—П –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є —Б –њ–Њ–Љ–Њ—Й—М—О —Г–њ—А—Г–≥–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞ –Є–ї–Є —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ –≥–Є–і—А–∞–≤–ї–Є—З–µ—Б–Ї–Њ–≥–Њ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—П.

–Т –њ–µ—А–≤–Њ–Љ —Б–ї—Г—З–∞–µ —Г–њ—А—Г–≥–Є–є —Н–ї–µ–Љ–µ–љ—В –≤–Њ—Б–њ—А–Є–љ–Є–Љ–∞–µ—В –≤—Б—О (–Є–ї–Є —З–∞—Б—В—М) –Њ—Б–µ–≤—Г—О –љ–∞–≥—А—Г–Ј–Ї—Г. –Ф–µ—Д–Њ—А–Љ–∞—Ж–Є—П —Н–ї–µ–Љ–µ–љ—В–∞, –њ—А–Њ–њ–Њ—А—Ж–Є–Њ–љ–∞–ї—М–љ–∞—П —Г—Б–Є–ї–Є—О, –њ—А–µ–Њ–±—А–∞–Ј—Г–µ—В—Б—П –≤ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї—Г—О –≤–µ–ї–Є—З–Є–љ—Г –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ (—В–µ–љ–Ј–Њ–і–∞—В—З–Є–Ї–Њ–≤, –Є–љ–і—Г–Ї—В–Є–≤–љ—Л—Е, –Љ–∞–≥–љ–Є—В–Њ—Г–њ—А—Г–≥–Є—Е –Є–ї–Є –µ–Љ–Ї–Њ—Б—В–љ—Л—Е) –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–µ–є –Љ–∞–ї—Л—Е –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–є. –Т –Љ–∞–≥–љ–Є—В–Њ—Г–њ—А—Г–≥–Є—Е –і–∞—В—З–Є–Ї–∞—Е –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П —П–≤–ї–µ–љ–Є–µ –Є–Ј–Љ–µ–љ–µ–љ–Є—П –Љ–∞–≥–љ–Є—В–љ–Њ–є –њ—А–Њ–љ–Є—Ж–∞–µ–Љ–Њ—Б—В–Є —Д–µ—А—А–Њ–Љ–∞–≥–љ–Є—В–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ –њ—А–Є –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є. –Т –≥–Є–і—А–∞–≤–ї–Є—З–µ—Б–Ї–Њ–Љ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–µ —Б –њ–Њ–Љ–Њ—Й—М—О —Б–Є—Б—В–µ–Љ—Л –њ–Њ—А—И–µ–љ—МвАФ—Ж–Є–ї–Є–љ–і—А –Є–Ј–Љ–µ—А—П–µ–Љ–Њ–µ —Г—Б–Є–ї–Є–µ —В—А–∞–љ—Б—Д–Њ—А–Љ–Є—А—Г–µ—В—Б—П –≤ –і–∞–≤–ї–µ–љ–Є–µ –ґ–Є–і–Ї–Њ—Б—В–Є, –Ї–Њ—В–Њ—А–Њ–µ, –≤ —Б–≤–Њ—О –Њ—З–µ—А–µ–і—М, –Є–Ј–Љ–µ—А—П–µ—В—Б—П –Љ–∞–љ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є–Љ –і–∞—В—З–Є–Ї–Њ–Љ. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –≥–Є–і—А–∞–≤–ї–Є—З–µ—Б–Ї–Є—Е –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–µ–є —Б–≤—П–Ј–∞–љ–Њ —Б –љ–∞—А—Г—И–µ–љ–Є–µ–Љ –ґ–µ—Б—В–Ї–Њ—Б—В–Є –љ–Є–Ј–∞ –Ї–Њ–ї–Њ–љ–љ—Л —В—А—Г–± –≤ –Љ–µ—Б—В–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—П, —З—В–Њ –љ–µ –≤—Б–µ–≥–і–∞ –і–Њ–њ—Г—Б—В–Є–Љ–Њ. –Ф–ї—П –Є–Ј–Љ–µ—А–Є—В–µ–ї—П –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –ї—О–±–Њ–≥–Њ —В–Є–њ–∞ –±–Њ–ї—М—И–Њ–µ –Ј–љ–∞—З–µ–љ–Є–µ –Є–Љ–µ–µ—В –Љ–µ—Б—В–Њ –µ–≥–Њ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –≤ –Ї–Њ–ї–Њ–љ–љ–µ —В—А—Г–±. –Я—А–Є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –і–∞—В—З–Є–Ї–∞ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ —Г –і–Њ–ї–Њ—В–∞ (–Љ–µ–ґ–і—Г –і–Њ–ї–Њ—В–Њ–Љ –Є –≤–∞–ї–Њ–Љ —И–њ–Є–љ–і–µ–ї—П) –±—Г–і–µ—В –Є–Ј–Љ–µ—А—П—В—М—Б—П –Є—Б—В–Є–љ–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞, –њ–µ—А–µ–і–∞–≤–∞–µ–Љ–∞—П –љ–∞ –і–Њ–ї–Њ—В–Њ. –Ю–і–љ–∞–Ї–Њ –≤ —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ —Г—Б–ї–Њ–ґ–љ—П–µ—В—Б—П —Б–≤—П–Ј—М –і–∞—В—З–Є–Ї–∞ —Б —Б–Є—Б—В–µ–Љ–Њ–є –њ–µ—А–µ–і–∞—З–Є —Б–Є–≥–љ–∞–ї–Њ–≤, –њ–Њ—Н—В–Њ–Љ—Г –і–ї—П –Є–Ј–Љ–µ—А–µ–љ–Є—П –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ—Л–µ —Н–ї–µ–Љ–µ–љ—В—Л —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –љ–∞–і —Н–ї–µ–Ї—В—А–Њ–±—Г—А–Њ–Љ –Є–ї–Є —В—Г—А–±–Њ–±—Г—А–Њ–Љ (–≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —Б–њ–Њ—Б–Њ–±–∞ –±—Г—А–µ–љ–Є—П). –Т –Њ–±—Й–µ–Љ —Б–ї—Г—З–∞–µ –љ–∞ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–µ –≤ –Ї–Њ–ї–Њ–љ–љ–µ —В—А—Г–±, –Ї—А–Њ–Љ–µ –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –і–µ–є—Б—В–≤—Г—О—В —Г—Б–Є–ї–Є—П –Њ—В –≤—А–∞—Й–∞—О—Й–µ–≥–Њ –Љ–Њ–Љ–µ–љ—В–∞ –Є –Є–Ј–≥–Є–±–∞—О—Й–Є–µ —Г—Б–Є–ї–Є—П. –Т —Б–≤—П–Ј–Є —Б —Н—В–Є–Љ –њ–Њ –Ї–Њ–љ—Б—В—А—Г–Ї—В–Є–≤–љ–Њ–Љ—Г –Є—Б–њ–Њ–ї–љ–µ–љ–Є—О –і–∞—В—З–Є–Ї–Є –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –Љ–Њ–ґ–љ–Њ –њ–Њ–і—А–∞–Ј–і–µ–ї–Є—В—М –љ–∞ –і–≤–µ –Ї–∞—В–µ–≥–Њ—А–Є–Є: –і–∞—В—З–Є–Ї–Є —Б –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ —А–∞–Ј–і–µ–ї–µ–љ–Є–µ–Љ –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є, –і–µ–є—Б—В–≤—Г—О—Й–µ–є –љ–∞ —Г–њ—А—Г–≥–Є–є —Н–ї–µ–Љ–µ–љ—В –Њ—В –і–≤—Г—Е –і—А—Г–≥–Є—Е —Г—Б–Є–ї–Є–є, –Є –і–∞—В—З–Є–Ї–Є, —Г –Ї–Њ—В–Њ—А—Л—Е —Г–њ—А—Г–≥–Є–є —Н–ї–µ–Љ–µ–љ—В –≤–Њ—Б–њ—А–Є–љ–Є–Љ–∞–µ—В –≤—Б–µ —В—А–Є —Г—Б–Є–ї–Є—П. –Т–Њ –≤—В–Њ—А–Њ–Љ —Б–ї—Г—З–∞–µ —Г–њ—А–Њ—Й–∞–µ—В—Б—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –і–∞—В—З–Є–Ї–∞, —З—В–Њ –Њ—З–µ–љ—М –≤–∞–ґ–љ–Њ –і–ї—П –≥–ї—Г–±–Є–љ–љ–Њ–є –∞–њ–њ–∞—А–∞—В—Г—А—Л, –Є –њ–Њ—Н—В–Њ–Љ—Г –і–∞–љ–љ—Л–є –≤–∞—А–Є–∞–љ—В –Є–Ј–Љ–µ—А–Є—В–µ–ї—П –±—Л–ї –њ—А–Є–љ—П—В –і–ї—П –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Њ–≥–Њ –Њ—Б—Г—Й–µ—Б—В–≤–ї–µ–љ–Є—П.

–Ф–∞—В—З–Є–Ї –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є (—А–Є—Б.3.15) –Є–Љ–µ–µ—В —Г–њ—А—Г–≥–Є–є —Н–ї–µ–Љ–µ–љ—В 2 —Б –њ—А–Є—Б–Њ–µ–і–Є–љ–Є—В–µ–ї—М–љ—Л–Љ–Є —А–µ–Ј—М–±–∞–Љ–Є –љ–∞ –Ї–Њ–љ—Ж–∞—Е –Є —Б —Г—В–Њ–љ—З–µ–љ–љ–Њ–є —Б—А–µ–і–љ–µ–є —З–∞—Б—В—М—О l–±, –љ–∞ —В–Њ—А—Ж–Њ–≤—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—П—Е –Ї–Њ—В–Њ—А–Њ–є –Ї—А–µ–њ—П—В—Б—П –Є–Ј–Љ–µ—А–Є—В–µ–ї–Є –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П 1, 4.

![]() –Т —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞–µ–Љ–Њ–Љ –і–∞—В—З–Є–Ї–µ –њ—А–Є–Љ–µ–љ–µ–љ—Л

–Є–љ–і—Г–Ї—В–Є–≤–љ—Л–µ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–Є –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П. –Ь–∞–≥–љ–Є—В–Њ–њ—А–Њ–≤–Њ–і –Є–Ј–Љ–µ—А–Є—В–µ–ї—П —Б –Њ–±–Љ–Њ—В–Ї–∞–Љ–Є

–Ї—А–µ–њ–Є—В—Б—П –љ–∞ –Ї—А–Њ–љ—И—В–µ–є–љ–µ 5 –Ї –≤–µ—А—Е–љ–µ–Љ—Г —В–Њ—А—Ж—Г –±–∞–Ј–Њ–≤–Њ–≥–Њ —Г—З–∞—Б—В–Ї–∞, –∞ —Б–µ—А–і–µ—З–љ–Є–Ї

–і–∞—В—З–Є–Ї–∞вАФ–Ї –љ–Є–ґ–љ–µ–Љ—Г —В–Њ—А—Ж—Г. –Ъ—А–Њ–љ—И—В–µ–є–љ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ –Є–Ј —В–Њ–≥–Њ –ґ–µ –Љ–∞—В–µ—А–Є–∞–ї–∞, —З—В–Њ –Є

—Г–њ—А—Г–≥–Є–є —Н–ї–µ–Љ–µ–љ—В; —В–µ–Љ —Б–∞–Љ—Л–Љ –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –Ї–Њ–Љ–њ–µ–љ—Б–∞—Ж–Є—П –њ–Њ–≥—А–µ—И–љ–Њ—Б—В–Є –њ—А–Є

—В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л—Е –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П—Е —Н–ї–µ–Љ–µ–љ—В–∞. –£–њ—А—Г–≥–∞—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П —Н–ї–µ–Љ–µ–љ—В–∞ –њ—А–Є–≤–Њ–і–Є—В –Ї

–Є–Ј–Љ–µ–љ–µ–љ–Є—О –Ј–∞–Ј–Њ—А–∞ –Љ–∞–≥–љ–Є—В–љ–Њ–є —Ж–µ–њ–Є –і–∞—В—З–Є–Ї–∞. –І—В–Њ–±—Л –Є—Б–Ї–ї—О—З–Є—В—М –≤–ї–Є—П–љ–Є–µ –Є–Ј–≥–Є–±–∞—О—Й–Є—Е

—Г—Б–Є–ї–Є–є –љ–∞ –Є–Ј–Љ–µ—А–µ–љ–Є–µ –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є, —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В —В—А–Є –Њ–і–Є–љ–∞–Ї–Њ–≤—Л—Е –і–∞—В—З–Є–Ї–∞, —А–∞–Ј–љ–µ—Б–µ–љ–љ—Л—Е –њ–Њ –Њ–Ї—А—Г–ґ–љ–Њ—Б—В–Є –љ–∞ 2p/3 —А–∞–і. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –њ—А–Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Є–Ј–≥–Є–±–∞ —Б—Г–Љ–Љ–∞—А–љ—Л–є

–Ј–∞–Ј–Њ—А —В—А–µ—Е –і–∞—В—З–Є–Ї–Њ–≤ –љ–µ –Є–Ј–Љ–µ–љ—П–µ—В—Б—П. –Ф–ї—П –Ј–∞—Й–Є—В—Л –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–µ–є –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –Њ—В

–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–є –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –Ј–∞—Й–Є—В–љ—Л–є —Б—В–∞–Ї–∞–љ 6. –Я–Њ–ї–Њ—Б—В—М –Љ–µ–ґ–і—Г —Б—В–∞–Ї–∞–љ–Њ–Љ

–Є —Г–њ—А—Г–≥–Є–Љ —Н–ї–µ–Љ–µ–љ—В–Њ–Љ –Ј–∞–њ–Њ–ї–љ–µ–љ–∞ –Љ–∞—Б–ї–Њ–Љ, –љ–∞ –Ї–Њ—В–Њ—А–Њ–µ –њ–µ—А–µ–і–∞–µ—В—Б—П –і–∞–≤–ї–µ–љ–Є–µ

–њ—А–Њ–Љ—Л–≤–Њ—З–љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є —З–µ—А–µ–Ј –ї—Г–±—А–Є–Ї–∞—В–Њ—А 8, —Б–Њ—Б—В–Њ—П—Й–Є–є –Є–Ј —Ж–Є–ї–Є–љ–і—А–∞, –њ–Њ—А—И–љ—П –Є

–њ—А—Г–ґ–Є–љ—Л. –°—В–∞–Ї–∞–љ —Г–њ–ї–Њ—В–љ—П–µ—В—Б—П –љ–∞ —Г–њ—А—Г–≥–Њ–Љ —Н–ї–µ–Љ–µ–љ—В–µ —Б –њ–Њ–Љ–Њ—Й—М—О —А–µ–Ј–Є–љ–Њ–≤—Л—Е –Ї–Њ–ї–µ—Ж 3.

–°–Њ–µ–і–Є–љ–Є—В–µ–ї—М–љ—Л–µ –њ—А–Њ–≤–Њ–і–∞ –Њ—В –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–µ–є –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –≤—Л–≤–Њ–і—П—В—Б—П —З–µ—А–µ–Ј –Ї–∞–љ–∞–ї 7

–Є —З–µ—А–µ–Ј —Г–њ–ї–Њ—В–љ—П—О—Й–Є–µ –≤–≤–Њ–і—Л –њ–Њ–і—Б–Њ–µ–і–Є–љ—П—О—В—Б—П –Ї –Ї–Њ–љ—В–µ–є–љ–µ—А—Г —Б —В–µ–ї–µ–Љ–µ—В—А–Є—З–µ—Б–Ї–Њ–є

–∞–њ–њ–∞—А–∞—В—Г—А–Њ–є. –Ъ–∞–±–µ–ї—М —Н–ї–µ–Ї—В—А–Њ–±—Г—А–∞ 9 –њ—А–Њ—Е–Њ–і–Є—В —Б–≤–Њ–±–Њ–і–љ–Њ –≤ —Ж–µ–љ—В—А–∞–ї—М–љ–Њ–Љ –Ї–∞–љ–∞–ї–µ

—Г–њ—А—Г–≥–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞. –Э–∞ –Ї–Њ–љ—Ж—Л —Г–њ—А—Г–≥–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞ –љ–∞–≤–Є–љ—З–Є–≤–∞—О—В—Б—П –њ–µ—А–µ–≤–Њ–і–љ–Є–Ї–Є, –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –Ї–Њ—В–Њ—А—Л—Е –Њ–љ —Б–Њ–µ–і–Є–љ—П–µ—В—Б—П —Б –±—Г—А–Є–ї—М–љ–Њ–є –Ї–Њ–ї–Њ–љ–љ–Њ–є.

–Т —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞–µ–Љ–Њ–Љ –і–∞—В—З–Є–Ї–µ –њ—А–Є–Љ–µ–љ–µ–љ—Л

–Є–љ–і—Г–Ї—В–Є–≤–љ—Л–µ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–Є –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П. –Ь–∞–≥–љ–Є—В–Њ–њ—А–Њ–≤–Њ–і –Є–Ј–Љ–µ—А–Є—В–µ–ї—П —Б –Њ–±–Љ–Њ—В–Ї–∞–Љ–Є

–Ї—А–µ–њ–Є—В—Б—П –љ–∞ –Ї—А–Њ–љ—И—В–µ–є–љ–µ 5 –Ї –≤–µ—А—Е–љ–µ–Љ—Г —В–Њ—А—Ж—Г –±–∞–Ј–Њ–≤–Њ–≥–Њ —Г—З–∞—Б—В–Ї–∞, –∞ —Б–µ—А–і–µ—З–љ–Є–Ї

–і–∞—В—З–Є–Ї–∞вАФ–Ї –љ–Є–ґ–љ–µ–Љ—Г —В–Њ—А—Ж—Г. –Ъ—А–Њ–љ—И—В–µ–є–љ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ –Є–Ј —В–Њ–≥–Њ –ґ–µ –Љ–∞—В–µ—А–Є–∞–ї–∞, —З—В–Њ –Є

—Г–њ—А—Г–≥–Є–є —Н–ї–µ–Љ–µ–љ—В; —В–µ–Љ —Б–∞–Љ—Л–Љ –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –Ї–Њ–Љ–њ–µ–љ—Б–∞—Ж–Є—П –њ–Њ–≥—А–µ—И–љ–Њ—Б—В–Є –њ—А–Є

—В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л—Е –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П—Е —Н–ї–µ–Љ–µ–љ—В–∞. –£–њ—А—Г–≥–∞—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П —Н–ї–µ–Љ–µ–љ—В–∞ –њ—А–Є–≤–Њ–і–Є—В –Ї

–Є–Ј–Љ–µ–љ–µ–љ–Є—О –Ј–∞–Ј–Њ—А–∞ –Љ–∞–≥–љ–Є—В–љ–Њ–є —Ж–µ–њ–Є –і–∞—В—З–Є–Ї–∞. –І—В–Њ–±—Л –Є—Б–Ї–ї—О—З–Є—В—М –≤–ї–Є—П–љ–Є–µ –Є–Ј–≥–Є–±–∞—О—Й–Є—Е

—Г—Б–Є–ї–Є–є –љ–∞ –Є–Ј–Љ–µ—А–µ–љ–Є–µ –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є, —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В —В—А–Є –Њ–і–Є–љ–∞–Ї–Њ–≤—Л—Е –і–∞—В—З–Є–Ї–∞, —А–∞–Ј–љ–µ—Б–µ–љ–љ—Л—Е –њ–Њ –Њ–Ї—А—Г–ґ–љ–Њ—Б—В–Є –љ–∞ 2p/3 —А–∞–і. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –њ—А–Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Є–Ј–≥–Є–±–∞ —Б—Г–Љ–Љ–∞—А–љ—Л–є

–Ј–∞–Ј–Њ—А —В—А–µ—Е –і–∞—В—З–Є–Ї–Њ–≤ –љ–µ –Є–Ј–Љ–µ–љ—П–µ—В—Б—П. –Ф–ї—П –Ј–∞—Й–Є—В—Л –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–µ–є –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –Њ—В

–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–є –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –Ј–∞—Й–Є—В–љ—Л–є —Б—В–∞–Ї–∞–љ 6. –Я–Њ–ї–Њ—Б—В—М –Љ–µ–ґ–і—Г —Б—В–∞–Ї–∞–љ–Њ–Љ

–Є —Г–њ—А—Г–≥–Є–Љ —Н–ї–µ–Љ–µ–љ—В–Њ–Љ –Ј–∞–њ–Њ–ї–љ–µ–љ–∞ –Љ–∞—Б–ї–Њ–Љ, –љ–∞ –Ї–Њ—В–Њ—А–Њ–µ –њ–µ—А–µ–і–∞–µ—В—Б—П –і–∞–≤–ї–µ–љ–Є–µ

–њ—А–Њ–Љ—Л–≤–Њ—З–љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є —З–µ—А–µ–Ј –ї—Г–±—А–Є–Ї–∞—В–Њ—А 8, —Б–Њ—Б—В–Њ—П—Й–Є–є –Є–Ј —Ж–Є–ї–Є–љ–і—А–∞, –њ–Њ—А—И–љ—П –Є

–њ—А—Г–ґ–Є–љ—Л. –°—В–∞–Ї–∞–љ —Г–њ–ї–Њ—В–љ—П–µ—В—Б—П –љ–∞ —Г–њ—А—Г–≥–Њ–Љ —Н–ї–µ–Љ–µ–љ—В–µ —Б –њ–Њ–Љ–Њ—Й—М—О —А–µ–Ј–Є–љ–Њ–≤—Л—Е –Ї–Њ–ї–µ—Ж 3.

–°–Њ–µ–і–Є–љ–Є—В–µ–ї—М–љ—Л–µ –њ—А–Њ–≤–Њ–і–∞ –Њ—В –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–µ–є –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –≤—Л–≤–Њ–і—П—В—Б—П —З–µ—А–µ–Ј –Ї–∞–љ–∞–ї 7

–Є —З–µ—А–µ–Ј —Г–њ–ї–Њ—В–љ—П—О—Й–Є–µ –≤–≤–Њ–і—Л –њ–Њ–і—Б–Њ–µ–і–Є–љ—П—О—В—Б—П –Ї –Ї–Њ–љ—В–µ–є–љ–µ—А—Г —Б —В–µ–ї–µ–Љ–µ—В—А–Є—З–µ—Б–Ї–Њ–є

–∞–њ–њ–∞—А–∞—В—Г—А–Њ–є. –Ъ–∞–±–µ–ї—М —Н–ї–µ–Ї—В—А–Њ–±—Г—А–∞ 9 –њ—А–Њ—Е–Њ–і–Є—В —Б–≤–Њ–±–Њ–і–љ–Њ –≤ —Ж–µ–љ—В—А–∞–ї—М–љ–Њ–Љ –Ї–∞–љ–∞–ї–µ

—Г–њ—А—Г–≥–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞. –Э–∞ –Ї–Њ–љ—Ж—Л —Г–њ—А—Г–≥–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞ –љ–∞–≤–Є–љ—З–Є–≤–∞—О—В—Б—П –њ–µ—А–µ–≤–Њ–і–љ–Є–Ї–Є, –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –Ї–Њ—В–Њ—А—Л—Е –Њ–љ —Б–Њ–µ–і–Є–љ—П–µ—В—Б—П —Б –±—Г—А–Є–ї—М–љ–Њ–є –Ї–Њ–ї–Њ–љ–љ–Њ–є.

–Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –Ї–Њ–Љ–њ–∞–Ї—В–љ—Л—Е —А–∞–Ј–Љ–µ—А–Њ–≤ –і–∞—В—З–Є–Ї–∞ –њ—А–Є –і–Њ—Б—В–∞—В–Њ—З–љ–Њ–є –µ–≥–Њ —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ–Њ—Б—В–Є —Г–њ—А—Г–≥–Є–є —Н–ї–µ–Љ–µ–љ—В –≤—Л–њ–Њ–ї–љ—П—О—В –Є–Ј –і—О—А–∞–ї—О–Љ–Є–љ–Є–µ–≤–Њ–≥–Њ —Б–њ–ї–∞–≤–∞ –Ф16–Ґ, –њ–Њ–і–≤–µ—А–≥–љ—Г—В–Њ–≥–Њ —В–µ—А–Љ–Њ–Њ–±—А–∞–±–Њ—В–Ї–µ. –Ь–Њ–і—Г–ї—М —Г–њ—А—Г–≥–Њ—Б—В–Є —Н—В–Њ–≥–Њ –Љ–µ—В–∞–ї–ї–∞ –њ—А–Є–Љ–µ—А–љ–Њ –≤ 3 —А–∞–Ј–∞ –Љ–µ–љ—М—И–µ, —З–µ–Љ —Г —Б—В–∞–ї–Є (–Х=7,1×1010 –Э/–Љ2). –Я—А–Є –±–∞–Ј–Њ–≤–Њ–Љ —А–∞–Ј–Љ–µ—А–µ 0,15 –Љ, –љ–∞—А—Г–ґ–љ–Њ–Љ –і–Є–∞–Љ–µ—В—А–µ 0,13 –Љ –Є —В–Њ–ї—Й–Є–љ–µ —Б—В–µ–љ–Ї–Є 0,015 –Љ –≤–µ–ї–Є—З–Є–љ–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є —Б–Њ—Б—В–∞–≤–ї—П–µ—В 250×10-6 –Љ –њ—А–Є –Њ—Б–µ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–µ 500 –Ї–Э, –њ—А–Є —Н—В–Њ–Љ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞ —Н–ї–µ–Љ–µ–љ—В–∞ –ї–Є–љ–µ–є–љ–∞ –Є, –Ї–∞–Ї –њ–Њ–Ї–∞–Ј–∞–ї–Є –Љ–љ–Њ–≥–Њ–Ї—А–∞—В–љ—Л–µ –Є—Б–њ—Л—В–∞–љ–Є—П, —Б—В–∞–±–Є–ї—М–љ–∞ –≤ —В–µ—З–µ–љ–Є–µ –і–ї–Є—В–µ–ї—М–љ–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є —А–∞–±–Њ—В—Л. –У–Є—Б—В–µ—А–µ–Ј–Є—Б –љ–µ –њ—А–µ–≤—Л—И–∞–µ—В 2 %. –Э–∞—А—Г–ґ–љ—Л–є –і–Є–∞–Љ–µ—В—А –Ї–Њ—А–њ—Г—Б–∞ –і–∞—В—З–Є–Ї–∞ —А–∞–≤–µ–љ 0,185 –Љ, –∞ –µ–≥–Њ –і–ї–Є–љ–∞ –њ—А–Є–Љ–µ—А–љ–Њ 0,9 –Љ. –Ь–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–µ –і–Њ–њ—Г—Б—В–Є–Љ–Њ–µ —Г—Б–Є–ї–Є–µ –љ–∞ —Н–ї–µ–Љ–µ–љ—В —Б–Њ—Б—В–∞–≤–ї—П–µ—В 1500 –Ї–Э.

–Т —Б–ї—Г—З–∞–µ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Г–њ—А—Г–≥–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞ –Є–Ј —Б—В–∞–ї–Є —Б —В–Њ–є –ґ–µ —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ–Њ—Б—В—М—О –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Є–Љ–µ—А–љ–Њ –≤ 3 —А–∞–Ј–∞ —Г–≤–µ–ї–Є—З–Є—В—М –±–∞–Ј–Њ–≤—Л–µ —А–∞—Б—Б—В–Њ—П–љ–Є—П –Є–ї–Є –њ—А–Є–Љ–µ–љ–Є—В—М –і–∞—В—З–Є–Ї —Б –±–Њ–ї—М—И–µ–є —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ–Њ—Б—В—М—О.

–Ь–љ–Њ–≥–Њ–ї–µ—В–љ–Є–є –Њ–њ—Л—В –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –≤ –±—Г—А–µ–љ–Є–Є —А–∞–Ј–ї–Є—З–љ—Л—Е –њ–Њ —Б–≤–Њ–µ–є —Д–Є–Ј–Є—З–µ—Б–Ї–Њ–є –Њ—Б–љ–Њ–≤–µ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–µ–є –і–ї—П –Ї–Њ–љ—В—А–Њ–ї—П –Є –Є–Ј–Љ–µ—А–µ–љ–Є—П –Ј–∞–±–Њ–є–љ—Л—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ (–Њ–±–Њ—А–Њ—В—Л –і–Њ–ї–Њ—В–∞, –Њ—Б–µ–≤–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞, —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞, —А–∞—Б—Е–Њ–і –Є –і—А.), –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –њ–Њ–Ј–≤–Њ–ї—П—О—В —Б—З–Є—В–∞—В—М, —З—В–Њ —Б–Њ–≤—А–µ–Љ–µ–љ–љ–∞—П —Н–ї–µ–Љ–µ–љ—В–љ–∞—П –±–∞–Ј–∞, –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —А–∞–Ј–Љ–µ—Й–µ–љ–Є—П –≤ —Б–Ї–≤–∞–ґ–Є–љ–љ–Њ–Љ –њ—А–Є–±–Њ—А–µ —Ж–Є—Д—А–Њ–≤–Њ–є –Є –Љ–Є–Ї—А–Њ–њ—А–Њ—Ж–µ—Б—Б–Њ—А–љ–Њ–є —В–µ—Е–љ–Є–Ї–Є –і–∞—О—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ–Њ—Б—В—А–Њ–Є—В—М –њ–Њ-–љ–Њ–≤–Њ–Љ—Г –Є–Ј–Љ–µ—А–µ–љ–Є—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤.

–Ф–∞—В—З–Є–Ї –≤–Є–±—А–∞—Ж–Є–Є.

–Ш—Б–Ї–ї—О—З–Є—В–µ–ї—М–љ—Л–є –Є–љ—В–µ—А–µ—Б –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В –Є–Ј–Љ–µ—А–µ–љ–Є–µ –≤–Є–±—А–∞—Ж–Є–є –±—Г—А–Њ–≤–Њ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –±—Г—А–µ–љ–Є—П. –І–∞—Б—В–Њ—В–љ—Л–є –Є –∞–Љ–њ–ї–Є—В—Г–і–љ—Л–є —Б–њ–µ–Ї—В—А –≤–Є–±—А–∞—Ж–Є–Њ–љ–љ—Л—Е –Ї–Њ–ї–µ–±–∞–љ–Є–є —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г–µ—В —Г–њ—А—Г–≥–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ –≥–Њ—А–љ—Л—Е –њ–Њ—А–Њ–і –Є, –≤ —Б–≤–Њ—О –Њ—З–µ—А–µ–і—М, –љ–µ—Б–µ—В –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –Њ –ї–Є—В–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–Љ —Б–Њ—Б—В–∞–≤–µ —А–∞–Ј–±—Г—А–Є–≤–∞–µ–Љ–Њ–≥–Њ –њ–ї–∞—Б—В–∞.

–†–µ–≥–Є—Б—В—А–Є—А—Г—П —Б–Є–≥–љ–∞–ї –Њ—В –≤–Є–±—А–Њ–і–∞—В—З–Є–Ї–∞ –њ—А–Њ–і–Њ–ї—М–љ—Л—Е –Ї–Њ–ї–µ–±–∞–љ–Є–є, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–≥–Њ –≤–±–ї–Є–Ј–Є –і–Њ–ї–Њ—В–∞, –Є, –Є—Б—Б–ї–µ–і—Г—П —З–∞—Б—В–Њ—В–љ—Л–є —Б–њ–µ–Ї—В—А —Б–Є–≥–љ–∞–ї–∞ –њ—А–Є –±—Г—А–µ–љ–Є–Є –≤ —А–∞–Ј–ї–Є—З–љ—Л—Е –±–ї–Њ–Ї–∞—Е –≥–Њ—А–љ–Њ–≥–Њ –Љ–∞—Б—Б–Є–≤–∞, –Љ–Њ–ґ–љ–Њ –Ј–∞–Љ–µ—В–Є—В—М –Њ—Б–љ–Њ–≤–љ—Г—О –≥–∞—А–Љ–Њ–љ–Є–Ї—Г, —А–∞–≤–љ—Г—О —В—А–µ—Е–Ї—А–∞—В–љ–Њ–є —З–∞—Б—В–Њ—В–µ –≤—А–∞—Й–µ–љ–Є—П –і–Њ–ї–Њ—В–∞ (–њ–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤—Г —И–∞—А–Њ—И–µ–Ї). –° —Г–≤–µ–ї–Є—З–µ–љ–Є–µ–Љ —В–≤–µ—А–і–Њ—Б—В–Є —А–∞–Ј–±—Г—А–Є–≤–∞–µ–Љ—Л—Е –њ–Њ—А–Њ–і —А–∞—Б—В–µ—В –∞–Љ–њ–ї–Є—В—Г–і–∞ —Б–Є–≥–љ–∞–ї–∞ –≤–Є–±—А–∞—Ж–Є–Є, —З–∞—Б—В–Њ—В–љ—Л–є —Б–њ–µ–Ї—В—А –Ї–Њ–ї–µ–±–∞–љ–Є–є –і–Њ—Б—В–∞—В–Њ—З–љ–Њ —Е–Њ—А–Њ—И–Њ –і–Є—Д—Д–µ—А–µ–љ—Ж–Є—А—Г–µ—В—Б—П –Є –Ї–Њ—А—А–µ–ї–Є—А—Г–µ—В—Б—П —Б –і–∞–љ–љ—Л–Љ–Є –∞–Ї—Г—Б—В–Є—З–µ—Б–Ї–Њ–≥–Њ –Ї–∞—А–Њ—В–∞–ґ–∞, –љ–∞–і–µ–ґ–љ–Њ –і–Є—Д—Д–µ—А–µ–љ—Ж–Є—А—Г—П —А–∞–Ј—А–µ–Ј –њ–Њ –±—Г—А–Є–Љ–Њ—Б—В–Є.

–£—З–Є—В—Л–≤–∞—П —В–Њ, —З—В–Њ –Њ–і–Є–љ–∞–Ї–Њ–≤–∞—П –±—Г—А–Є–Љ–Њ—Б—В—М –≥–Њ—А–љ—Л—Е –њ–Њ—А–Њ–і —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г–µ—В –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Г—О –≥–Њ—А–љ—Г—О –њ–Њ—А–Њ–і—Г, —В–Њ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –њ–µ—А–µ–і–∞–≤–∞—В—М –љ–∞ –і–љ–µ–≤–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Є–љ–і–µ–Ї—Б –±—Г—А–Є–Љ–Њ—Б—В–Є –Њ—В 1 –і–Њ 10.

–Т—Л—Б–Њ–Ї–∞—П –Ї–Њ—А—А–µ–ї—П—Ж–Є—П –і–∞–љ–љ—Л—Е –≤–Є–±—А–Њ–Ї–∞—А–Њ—В–∞–ґ–∞ —Б –і–∞–љ–љ—Л–Љ–Є –∞–Ї—Г—Б—В–Є—З–µ—Б–Ї–Њ–≥–Њ –Ї–∞—А–Њ—В–∞–ґ–∞ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –µ–≥–Њ –≤ –Ї–∞—З–µ—Б—В–≤–µ –≤–∞–ґ–љ–Њ–≥–Њ –≥–µ–Њ—Д–Є–Ј–Є—З–µ—Б–Ї–Њ–≥–Њ –њ–∞—А–∞–Љ–µ—В—А–∞ –і–ї—П –і–µ—В–∞–ї—М–љ–Њ–≥–Њ —А–∞—Б—З–ї–µ–љ–µ–љ–Є—П –≥–µ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞–Ј—А–µ–Ј–∞, –µ–≥–Њ –њ—А–Њ–≥–љ–Њ–Ј–Є—А–Њ–≤–∞–љ–Є—П. –Ґ–µ—Б–љ–∞—П —Б–≤—П–Ј—М –њ–∞—А–∞–Љ–µ—В—А–∞ –≤–Є–±—А–∞—Ж–Є–Є —Б —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ–Є –∞–Ї—Г—Б—В–Є—З–µ—Б–Ї–Њ–≥–Њ –Ї–∞—А–Њ—В–∞–ґ–∞ –і–∞–µ—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ–Њ–ї—Г—З–∞—В—М –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –Њ –њ—А–Њ—З–љ–Њ—Б—В–љ—Л—Е —Б–≤–Њ–є—Б—В–≤–∞—Е —А–∞–Ј–±—Г—А–Є–≤–∞–µ–Љ—Л—Е –њ–Њ—А–Њ–і –Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —Н—В–Є –і–∞–љ–љ—Л–µ –і–ї—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П –њ—А–Њ—Ж–µ—Б—Б–∞ –±—Г—А–µ–љ–Є—П.

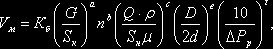

–Э–∞ —Г—А–Њ–≤–љ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ–љ–љ—Л—Е —Б–≤–Њ–є—Б—В–≤ –Є –Њ—В–љ–Њ—И–µ–љ–Є–є –і–ї—П –±—Г—А—П—Й–µ–є—Б—П —Б–Ї–≤–∞–ґ–Є–љ—Л –Љ–Њ–ґ–љ–Њ —Г–Ї–∞–Ј–∞—В—М –Ї–Њ–љ–µ—З–љ–Њ–µ –Љ–љ–Њ–ґ–µ—Б—В–≤–Њ –њ–µ—А–µ–Љ–µ–љ–љ—Л—Е, –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –њ–Њ–ї–љ–Њ –Њ–њ–Є—Б—Л–≤–∞—О—Й–Є—Е –њ—А–Њ—Ж–µ—Б—Б —А–∞–Ј—А—Г—И–µ–љ–Є—П –≥–Њ—А–љ—Л—Е –њ–Њ—А–Њ–і. –Т —А–∞–±–Њ—В–µ –њ—А–Є–≤–µ–і–µ–љ–Њ –Њ–±—Й–µ–µ —Г—А–∞–≤–љ–µ–љ–Є–µ –і–ї—П —А–∞—Б—З–µ—В–∞ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є –±—Г—А–µ–љ–Є—П:

–≥–і–µ –Ъ–±вАУ–Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –±—Г—А–Є–Љ–Њ—Б—В–Є, —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г—О—Й–Є–є –њ–µ—В—А–Њ—Д–Є–Ј–Є—З–µ—Б–Ї—Г—О —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї—Г –≥–Њ—А–љ–Њ–є –њ–Њ—А–Њ–і—Л (—Г—З–Є—В—Л–≤–∞–µ—В –њ—А–Њ–≥–љ–Њ–Ј–љ—Л–µ –Є —Д–Є–ї—М—В—А–∞—Ж–Є–Њ–љ–љ—Л–µ —Б–≤–Њ–є—Б—В–≤–∞);

G вАУ –љ–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ –і–Њ–ї–Њ—В–Њ;

S–Ї вАУ –њ–ї–Њ—Й–∞–і—М –Ј—Г–±—М–µ–≤, –љ–∞—Е–Њ–і—П—Й–Є—Е—Б—П –≤ –Ї–Њ–љ—В–∞–Ї—В–µ —Б –≥–Њ—А–љ–Њ–є –њ–Њ—А–Њ–і–Њ–є;

n вАУ —З–∞—Б—В–Њ—В–∞ –≤—А–∞—Й–µ–љ–Є—П –і–Њ–ї–Њ—В–∞;

Q вАУ —А–∞—Б—Е–Њ–і –њ—А–Њ–Љ—Л–≤–Њ—З–љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є;

r - –њ–ї–Њ—В–љ–Њ—Б—В—М –њ—А–Њ–Љ—Л–≤–Њ—З–љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є;

S–љ вАУ –њ–ї–Њ—Й–∞–і—М —Б–µ—З–µ–љ–Є–є –њ—А–Њ–Љ—Л–≤–Њ—З–љ—Л—Е –Њ—В–≤–µ—А—Б—В–Є–є –љ–∞—Б–∞–і–Њ–Ї;

m - –≤—П–Ј–Ї–Њ—Б—В—М –њ—А–Њ–Љ—Л–≤–Њ—З–љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є;

d вАУ –і–Є–∞–Љ–µ—В—А –±—Г—А–Є–ї—М–љ—Л—Е —В—А—Г–±;

D вАУ –і–Є–∞–Љ–µ—В—А —Б–Ї–≤–∞–ґ–Є–љ—Л;

D–†—А вАУ —А–∞—Б—З–µ—В–љ–Њ–µ –і–Є—Д—Д–µ—А–µ–љ—Ж–Є–∞–ї—М–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ;

–∞, b, c, e, f вАУ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В—Л –Љ–Њ–і–µ–ї–Є.

–Ш–Ј—Г—З–∞—П –њ—А–Њ—Ж–µ—Б—Б —А–∞–Ј—А—Г—И–µ–љ–Є—П –≥–Њ—А–љ—Л—Е –њ–Њ—А–Њ–і, –њ—А–Є–≤–Њ–і—П—В —Н–Љ–њ–Є—А–Є—З–µ—Б–Ї—Г—О —Д–Њ—А–Љ—Г–ї—Г –і–ї—П –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є –±—Г—А–µ–љ–Є—П V–Љ:

V–Љ=–Р×na×Gb,

–≥–і–µ –Р вАУ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –њ—А–Њ–њ–Њ—А—Ж–Є–Њ–љ–∞–ї—М–љ–Њ—Б—В–Є (–±—Г—А–Є–Љ–Њ—Б—В–Є);

n вАУ —З–∞—Б—В–Њ—В–∞ –≤—А–∞—Й–µ–љ–Є—П –і–Њ–ї–Њ—В–∞;

G вАУ –љ–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ –і–Њ–ї–Њ—В–Њ;

a, b - –њ–Њ—Б—В–Њ—П–љ–љ—Л–µ –і–ї—П –і–∞–љ–љ–Њ–≥–Њ —В–Є–њ–∞ –њ–Њ—А–Њ–і—Л –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В—Л.

–£—Б—В–∞–љ–Њ–≤–ї–µ–љ—Л —В–µ—Б–љ—Л–µ –Ї–Њ—А—А–µ–ї—П—Ж–Є–Њ–љ–љ—Л–µ —Б–≤—П–Ј–Є –Љ–µ–ґ–і—Г –±—Г—А–Є–Љ–Њ—Б—В—М—О –≥–Њ—А–љ—Л—Е –њ–Њ—А–Њ–і –Є –Є—Е –≥–µ–Њ—Д–Є–Ј–Є—З–µ—Б–Ї–Є–Љ–Є –њ–∞—А–∞–Љ–µ—В—А–∞–Љ–Є –њ–Њ –і–∞–љ–љ—Л–Љ –Є–Ј–Љ–µ—А–µ–љ–Є–є —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е, –∞–Ї—Г—Б—В–Є—З–µ—Б–Ї–Є—Е –Є –њ–ї–Њ—В–љ–Њ—Б—В–љ—Л—Е —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї. –≠—В–Њ –і–∞–µ—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М, –Є—Б—Б–ї–µ–і—Г—П –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–є –њ—А–Њ—Ж–µ—Б—Б —А–∞–Ј—А—Г—И–µ–љ–Є—П –≥–Њ—А–љ—Л—Е –њ–Њ—А–Њ–і —З–µ—А–µ–Ј –≤–Є–±—А–∞—Ж–Є–Њ–љ–љ—Л–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є, –Њ–њ—А–µ–і–µ–ї—П—В—М –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ –≥–Њ—А–љ—Л—Е –њ–Њ—А–Њ–і –Є –≤—Л–±—А–∞—В—М –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л–є —А–µ–ґ–Є–Љ —А–∞–±–Њ—В—Л –і–Њ–ї–Њ—В–∞.

–° —Ж–µ–ї—М—О –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Њ–є —А–µ–∞–ї–Є–Ј–∞—Ж–Є–Є –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П —Б–Ї–Њ—А–Њ—Б—В–Є –≤—А–∞—Й–µ–љ–Є—П –і–Њ–ї–Њ—В–∞ —З–µ—А–µ–Ј –Є–Ј–Љ–µ—А–µ–љ–Є–µ –љ–∞ –Ј–∞–±–Њ–µ –≤–Є–±—А–∞—Ж–Є–є –±—Г—А–Њ–≤–Њ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –±—Л–ї–Є –≤—Л–њ–Њ–ї–љ–µ–љ—Л –Є–Ј–Љ–µ—А–µ–љ–Є—П –љ–∞ –Љ–Њ–і–µ–ї–Є –±—Г—А–Њ–≤–Њ–≥–Њ —Б—В–µ–љ–і–∞. –Р–Ї—Б–µ–ї–µ—А–Њ–Љ–µ—В—А —В–Є–њ–∞ –Р–ФXL 50 –Р–Э –ґ–µ—Б—В–Ї–Њ –Ј–∞–Ї—А–µ–њ–ї—П–ї–Є –љ–∞ —И–∞—Б—Б–Є —Б–Ї–≤–∞–ґ–Є–љ–љ–Њ–≥–Њ –њ—А–Є–±–Њ—А–∞, —Б–Є–≥–љ–∞–ї—Л —Б –і–∞—В—З–Є–Ї–∞ –њ–Њ—Б–ї–µ –ї–Є–љ–µ–є–љ–Њ–≥–Њ —Г—Б–Є–ї–Є—В–µ–ї—П (–Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г—Б–Є–ї–µ–љ–Є—ПвАУ8) –њ–Њ–і–∞–≤–∞–ї–Є—Б—М –љ–∞ –≤—Е–Њ–і –Р–¶–Я –Є –њ–Њ —И–Є–љ–µ RS 232 –љ–∞ –њ–Њ—А—В Notebook IBM. –°–њ–µ–Ї—В—А —Н–љ–µ—А–≥–Є–є –≤—Л—З–Є—Б–ї—П–ї–Є –њ–Њ –њ—А–Њ–≥—А–∞–Љ–Љ–µ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–є –§—Г—А—М–µ. –°—А–∞–≤–љ–Є–≤–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –≤—А–∞—Й–µ–љ–Є—П –±—Г—А–∞ —Б –і–∞–љ–љ—Л–Љ–Є —Б–њ–µ–Ї—В—А–Њ–≥—А–∞–Љ–Љ, –љ–∞–і–µ–ґ–љ–Њ –≤—Л–і–µ–ї—П–ї–Є—Б—М –Љ–∞–Ї—Б–Є–Љ—Г–Љ—Л —Н–љ–µ—А–≥–Є–Є —Н—В–Є—Е —З–∞—Б—В–Њ—В, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–µ –Њ–њ—А–µ–і–µ–ї—П–µ–Љ—Л–Љ —Б–Ї–Њ—А–Њ—Б—В—П–Љ –≤—А–∞—Й–µ–љ–Є—П –і–Њ–ї–Њ—В–∞.

–Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –Є—Б–њ–Њ–ї—М–Ј—Г—П –≤ —Б–Ї–≤–∞–ґ–Є–љ–љ–Њ–Љ –њ—А–Є–±–Њ—А–µ –≤—Л—З–Є—Б–ї–µ–љ–Є—П —Б–њ–µ–Ї—В—А–Њ–≤ –≤–Є–±—А–Њ—Б–Є–≥–љ–∞–ї–∞ —Б –њ–Њ–Љ–Њ—Й—М—О —Б–Є–≥–љ–∞–ї—М–љ–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–Њ—А–∞ —Д–Є—А–Љ—Л Analog Device, –њ–Њ –і–∞–љ–љ—Л–Љ –Є–Ј–Љ–µ—А–µ–љ–Є–є –≤–Є–±—А–∞—Ж–Є–є –Љ–Њ–ґ–љ–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М —Б–Ї–Њ—А–Њ—Б—В—М –≤—А–∞—Й–µ–љ–Є—П –і–Њ–ї–Њ—В–∞

3.2.2.7. –У–∞–Љ–Љ–∞-–Љ–µ—В–Њ–і

–Т –≥–∞–Љ–Љ–∞-–Љ–µ—В–Њ–і–µ –Є–Ј—Г—З–∞—О—В –µ—Б—В–µ—Б—В–≤–µ–љ–љ—Г—О —А–∞–і–Є–Њ–∞–Ї—В–Є–≤–љ–Њ—Б—В—М –≥–Њ—А–љ—Л—Е –њ–Њ—А–Њ–і –њ–Њ –і–∞–љ–љ—Л–Љ –Є–Ј–Љ–µ—А–µ–љ–Є–є –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ—Б—В–Є –µ—Б—В–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ –≥–∞–Љ–Љ–∞-–Є–Ј–ї—Г—З–µ–љ–Є—П –≤–і–Њ–ї—М —Б—В–≤–Њ–ї–∞ —Б–Ї–≤–∞–ґ–Є–љ—Л.

–†–∞–і–Є–Њ–∞–Ї—В–Є–≤–љ–Њ—Б—В—М –Њ—Б–∞–і–Њ—З–љ—Л—Е –≥–Њ—А–љ—Л—Е –њ–Њ—А–Њ–і –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ–∞ –њ—А–Є—Б—Г—В—Б—В–≤–Є–µ–Љ –≤ –љ–Є—Е —А–∞–і–Є–Њ–∞–Ї—В–Є–≤–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ вАУ —Г—А–∞–љ–∞, —В–Њ—А–Є—П, –∞–Ї—В–Є–љ–Є–Є, –њ—А–Њ–і—Г–Ї—В–Њ–≤ –Є—Е —А–∞—Б–њ–∞–і–∞, –∞ —В–∞–Ї–ґ–µ –Є–Ј–Њ—В–Њ–њ–∞ –Ї–∞–ї–Є—П.

–°–Њ–і–µ—А–ґ–∞–љ–Є–µ —А–∞–і–Є–Њ–∞–Ї—В–Є–≤–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –≤ –њ–Њ—А–Њ–і–∞—Е –Є–Ј–Љ–µ—А—П–µ—В—Б—П –≤ –≥—А–∞–Љ–Љ–∞—Е —А–∞–і–Є—П-—Н–Ї–≤–Є–≤–∞–ї–µ–љ—В–∞ –љ–∞ 1 –≥ –њ–Њ—А–Њ–і—Л (–≥Ra = —Н–Ї–≤/–≥). –Э–∞ –њ—А–∞–Ї—В–Є–Ї–µ –њ–Њ–ї—М–Ј—Г—О—В—Б—П –Љ–µ–љ—М—И–µ–є –µ–і–Є–љ–Є—Ж–µ–є –Љ–Є–Ї—А–Њ–Љ–Є–Ї—А–Њ–≥—А–∞–Љ–Љ–Њ–Љ —А–∞–і–Є—П-—Н–Ї–≤–Є–≤–∞–ї–µ–љ—В–∞ –љ–∞ 1 –≥ –њ–Њ—А–Њ–і—Л: 1 –Љ–Ї–Љ–Ї–≥.

–Ь–Њ–і—Г–ї—М –≥–∞–Љ–Љ–∞ –Ї–∞—А–Њ—В–∞–ґ–∞ –≤—Л–њ–Њ–ї–љ–µ–љ –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б—Ж–Є–љ—Ж–Є–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ –±–ї–Њ–Ї–∞. –Ш–љ–і–Є–Ї–∞—В–Њ—А–Њ–Љ –≥–∞–Љ–Љ–∞ вАУ –Є–Ј–ї—Г—З–µ–љ–Є—П —П–≤–ї—П–µ—В—Б—П –њ—А–Њ–Ј—А–∞—З–љ—Л–є –Ї—А–Є—Б—В–∞–ї–ї, –Љ–Њ–ї–µ–Ї—Г–ї—Л –Ї–Њ—В–Њ—А–Њ–≥–Њ –Њ–±–ї–∞–і–∞—О—В —Б–≤–Њ–є—Б—В–≤–Њ–Љ —Б—Ж–Є–љ—В–Є–ї–ї—П—Ж–Є–Є вАУ –Є—Б–њ—Г—Б–Ї–∞–љ–Є—П —Д–Њ—В–Њ–љ–Њ–≤ —Б–≤–µ—В–∞ –њ—А–Є –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–Є –≥–∞–Љ–Љ–∞ вАУ –Ї–≤–∞–љ—В–Њ–≤. –§–Њ—В–Њ–љ—Л –Њ—В–Љ–µ—З–∞—О—В—Б—П —Д–Њ—В–Њ —Г–Љ–љ–Њ–ґ–Є—В–µ–ї–µ–Љ –Є –≤—Л–Ј—Л–≤–∞—О—В –њ–Њ—В–Њ–Ї —Н–ї–µ–Ї—В—А–Њ–љ–Њ–≤ –Ї –∞–љ–Њ–і—Г (—В–Њ–Ї).

–С–Њ–ї—М—И–Є–Љ –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–Њ–Љ —Б—Ж–Є–љ—В–Є–ї–ї—П—В–Њ—А–∞ —П–≤–ї—П–µ—В—Б—П –≤—Л—Б–Њ–Ї–∞—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М —Б—З–µ—В–∞ (—А–µ–≥–Є—Б—В—А–Є—А—Г–µ—В—Б—П –і–Њ 50 вАУ 60% –≥–∞–Љ–Љ–∞ вАУ –Ї–≤–∞–љ—В–Њ–≤, –њ—А–Њ—Е–Њ–і—П—Й–Є—Е —З–µ—А–µ–Ј –Ї—А–Є—Б—В–∞–ї–ї) –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –і—А—Г–≥–Є–Љ–Є —В–Є–њ–∞–Љ–Є —Б—З–µ—В—З–Є–Ї–Њ–≤, —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –Ї–Њ—В–Њ—А—Л—Е 1 вАУ 5%. –≠—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —Г–Љ–µ–љ—М—И–Є—В—М –і–ї–Є–љ—Г —Б—З–µ—В—З–Є–Ї–Њ–≤ —Б 90 –і–Њ 10 —Б–Љ, —Г–ї—Г—З—И–Є—В—М –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–µ —А–∞—Б—З–ї–µ–љ–µ–љ–Є–µ –Є –Њ–±–µ—Б–њ–µ—З–Є—В—М –Љ–∞–ї—Г—О —Б—В–∞—В–Є—З–µ—Б–Ї—Г—О —Д–ї—Г–Ї—В—Г–∞—Ж–Є—О.

–†–µ–Ї–Њ–Љ–µ–љ–і—Г–µ–Љ —Б–Ї–∞—З–∞—В—М –і—А—Г–≥–Є–µ —А–µ—Д–µ—А–∞—В—Л –њ–Њ —В–µ–Љ–µ: –Є–Ј–ї–Њ–ґ–µ–љ–Є–µ –ї–Є—Ж–µ–є, —А–µ—Д–µ—А–∞—В–Є —Г–Ї—А–∞—Ч–љ—Б—М–Ї–Њ—О –Љ–Њ–≤–Њ—О.

–Ъ–∞—В–µ–≥–Њ—А–Є–Є:

–Я—А–µ–і—Л–і—Г—Й–∞—П —Б—В—А–∞–љ–Є—Ж–∞ —А–µ—Д–µ—А–∞—В–∞ | 12 13 14 15 16 17 18 19 20 21 22 | –°–ї–µ–і—Г—О—Й–∞—П —Б—В—А–∞–љ–Є—Ж–∞ —А–µ—Д–µ—А–∞—В–∞

–У–ї–∞–≤–љ–∞—П

–У–ї–∞–≤–љ–∞—П