Технологии в красочном и увлажняющем аппарате

| Категория реферата: Издательское дело и полиграфия

| Теги реферата: сочинение язык, реферат народы

| Добавил(а) на сайт: Shirinov.

1 2 | Следующая страница реферата

Технологии в красочном и увлажняющем аппарате

Стефан Стефанов

Факторы, определяющие качество офсетной печати

По определению процесс печати состоит из перехода краски с печатающих элементов формы на запечатываемый материал и ее закрепления на его поверхности. При классических технологиях высокой, плоской и глубокой печати в процессе печати необходимо на печатающие элементы нанести необходимое и достаточное для качественной печати количество краски.

В технологии плоской офсетной печати с увлажнением необходимо перед нанесением тонкого и ровного слоя краски на все печатающие элементы формы нанести дополнительно на пробельные элементы увлажняющий раствор. Краска для плоского способа печати характеризуется высокой вязкостью и липкостью. И для того, чтобы ее нанести на печатающие элементы тонким и ровным слоем необходимо его получить в красочном аппарате. Поэтому в плоской офсетной печати используют самые сложные красочные аппараты, да еще и в паре с увлажняющим аппаратом. От возможностей красочного и увлажняющего аппаратов и их слаженой работы с формным, офсетным и печатным цилиндром во многом зависит качество печати и производительность печатной машины.

Целью данного изложения является анализ на примере печатных машин фирмы Mitsubishi Heavy Industries технологий подачи увлажняющего раствора на пробельные элементы и в красочный аппарат, раската краски и ее наката на печатающие элементы формы.

От подачи ровного и тонкого слоя увлажняющего раствора и краски на печатную форму, а также от стабильного баланса «вода – краска» и зависит стабильность процесса печати и качество оттисков.

Особенности построения офсетных машин фирмы Mitsubishi Heavy Industries

Печатный аппарат машин фирмы Mitsubishi Heavy Industries построен по трехцилиндровой схеме. Формный и офсетный цилиндр имеют одинарный диаметр, а печатный — удвоенный. Это делает печатные машины универсальными, то есть одинаково пригодными как для печати на тонких бумагах от 0,04 мм, так и на толстых картонах — до 1,0 мм. Натиск регулируется автоматически в зависимости от толщины запечатываемого материала. Особенностью конструкции печатных секций листовых офсетных машин Mitsubishi является наличие оригинального механизма контроля взаимного расположения формного и офсетного цилиндров. При увеличении толщины материала печатный цилиндр автоматически смещается вслед за офсетным цилиндром. Это позволяет поддерживать постоянное давление в зоне их контакта независимо от толщины запечатываемого материала.

Машины построены по модульному принципу из отдельных секций. Между секциями находится передаточный цилиндр двойного диаметра со скелетоновой структурой поверхности. Структура поверхности устраняет плоскость контакта оттиска с поверхностью передаточного цилиндра и все проблемы дефектов на оттиске, связанные с этим.

Формные, офсетные и печатные цилиндры расположены по схеме «на 7 часов». Они имеют антикоррозионное покрытие. Схема «на 7 часов» обеспечивает начало передача листа только после его полной запечатки по формату, что в свою очередь предотвращает смазывание и деформацию листа и способствует улучшение качество печати.

Красочный аппарат

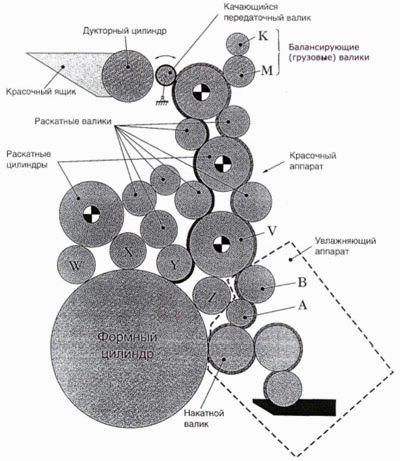

Красочный аппарат печатных машин Mitsubishi содержит 19 валиков различного диаметра (в том числе 4 накатных) (см. рисунок). Два валика накатной группы ( W и Z на рисунке) имеют и аксиальное движение для предотвращения эффекта шаблонирования, заключающегося в образовании на оттисках полос разной интенсивности в полутонах и тенях изображения из-за неправильного распределения слоя увлажняющего раствора и краски на форме.

Отличительной особенностью в конструкции красочного аппарата является и то, что для каждого из раскатных цилиндров и накатных валиков обеспечивается не менее двух путей передачи краски.

В стандартных условиях печати контакт дукторного цилиндра и качающегося передаточного валика красочного аппарата происходит один раз за два оборота формного цилиндра. Однако при печати изображений с предельно малым количеством печатающих элементов на форме и очень тонких фонов, даже при минимальной скорости вращения дукторного цилиндра и практически закрытых сегментах красочного ножа иногда все же наблюдается чрезмерный накат краски на форму. Для снижения уровня перенасыщения красочного аппарата краской конструкторы фирмы Mitsubishi предложили оригинальную дополнительную систему управления подачи краски. Суть управления подачи краски состоит в уменьшении времени контакта дукторного цилиндра и передаточного валика в сочетании с демпферной системой из двух валиков в начале красочного аппарата (валики «К» и <«М», см. рис.). В зависимости от особенностей изображения печатной формы, контакт дукторного цилиндра и передаточного валика красочного аппарата происходит один раз за четыре или шесть оборотов формного цилиндра.

Красочный аппарат печатных машин Mitsubishi снабжен двумя валиками-балансирами «К» и «М», которые работают в тандеме в самом начале поступления краски в красочный аппарат. Они не только раскатывают краску, но и в большей степени служат демпфером, забирающим краску, когда аппарат перенасыщен, и отдающим краску, когда аппарат истощается. Подобные колебания не могут быть выровнены регулировкой подачи краски из красочного ящика. Истощение или перенасыщение красочного аппарата краской в пределах одного оборота формного цилиндра приводят к неравномерности наката краски на печатную форму, а следовательно, и к неравномерной печати. Это особенно сильно заметно в насыщенных оттисках (фоновых плашках большой площади) или в оттисках с изображением очень малой плотности одной краской.

Красочные съемные ящики с тефлоновым покрытием значительно упрощают процесс смывки и значительно уменьшают накопление краски между регулировочными винтами. Подача краски из красочного ящика регулируется по зонам винтами с точностью 0,5 микрон.

Для поддержания стабильного температурного режима печатания красочный аппарат можно оснастить автоматической системой термостабилизации. Давайте вспомним, что машина работает со скоростью до 16000 листов/час. При таком интенсивном режиме разрыва и раската красочного слоя на валиках и цилиндрах красочного аппарата температура краски возрастает, а следовательно, падает ее вязкость. Изменение вязкости краски приводит к изменению условия печати (переход краски на печатающие элементы и запечатываемую поверхность, ее липкость и когезионно-адгезионные свойства меняются), а следовательно, идентичность оттисков в тираже нарушена. Регуляторы температуры обеспечивают заданный режим с точностью 0,5°С. Термостабилизация красочного аппарата создает предпосылки и для работы по технологии плоской офсетной печати без увлажнения (сухого плоского офсета).

Красочный аппарат оборудован системой автоматической смывки валиков.

В красочном аппарате машин Mitsubishi серии Diamond 3000 применены ряд оригинальных решений для достижения высокого качества печати и экономии рабочего времени. К ним следует отнести такие функции как:

- дистанционный контроль и установка мертвой точки аксиального (осциллирующего, осевого) движения красочного валика для минимизации колебаний оптической плотности краски на оттиске;

- автоматическое отключение аксиального движения красочного валика при его работе на холостом ходу;

- включение и отключение аксиального движения красочных накатных валиков проводится дистанционно.

Увлажняющий аппарат

Отличительной особенностью системы увлажнения (см. рис.) является возможность работы в трех различных режимах. Оригинальность конструкции выражена двумя валиками «А» и «В», которые всегда находятся в контакте с накатным увлажняющим валиком. Рассмотрим эти три режима увлажнения:

1) Валик «А» находится в контакте только с накатным увлажняющим валиком, а валик «В» — только с валиком «А». Таким образом, они работают как валики-балансиры и выполняют функцию демпфера. В этом режиме обеспечивается минимальное содержание увлажняющего раствора в красочном аппарате (обратите внимание: не на форме, а именно в красочном аппарате), что необходимо при работе с красками, склонными к эмульгированию (например, флюоресцентными или металлизированными), а также при печати слабонасыщенных изображений и при работе с очень тонкими красочными слоями.

2) Валик «А» находится в контакте с валиком « Z », а валик «В» только в контакте с валиком «А». Таким образом, валик «А» работает как мостовой валик, а валик «В» как валик-наездник и выполняет функцию демпфера. Этот режим используется для большинства видов работ с равномерным распределением пробельных и печатающих элементов.

3) Валик «А» работает в контакте с « Z », но и «В» работает в контакте с « V ». В этом случае оба валика «А» и «В» выполняют функцию мостовых. Этот режим обеспечивает более высокую скорость образования стабильной эмульсии (в рабочем режиме печати краска забирает до 20% увлажняющего раствора как норму) и предоставляет более широкие возможности регулировки степени увлажнения. Этот режим увлажнения рекомендуется для работы с плотными красочными слоями при печати насыщенных изображений и плашек.

При таком разнообразии возможностей подачи и нанесения увлажняющего раствора, легко добиваться оптимального баланса «вода-краска» на печатной форме в зависимости от особенностей печатаемого изображения и в красочном аппарате в зависимости от свойств печатной краски.

Рекомендуем скачать другие рефераты по теме: антикризисное управление, нормы реферата.

Категории:

1 2 | Следующая страница реферата

Главная

Главная