Керамические строительные материалы и изделия

| Категория реферата: Промышленность, производство

| Теги реферата: инновационная деятельность, рефераты на казахском языке

| Добавил(а) на сайт: Jahontov.

Предыдущая страница реферата | 1 2 3 4 5 6 7 | Следующая страница реферата

В третьей стадии уплотнения наступает упругая деформация частиц. Такие деформации наиболее вероятны для тонких удлиненных частиц в виде игл и пластинок, которые могут изгибаться по схеме зажатой консоли или балки, опирающейся на две опоры.

Последняя стадия уплотнения сопровождается хрупким разрушением частиц, при котором прессовка получает наибольшее уплотнение и наибольшее сцепление вследствие сильного дальнейшего развития контактной поверхности. Для осуществления хрупких деформаций требуется очень большое давление, которое при полусухом прессовании большинства керамических изделий практически не достигается .

После прекращения действия прессующего усилия и освобождения изделия из формы происходит его упругое расширение, достигающее в отдельных случаях 8%. Упругое расширение не дает возможности получать прессовки с максимальной плотностью и является причиной образования других пороков изделий, спрессованных из порошков.

Причинами упругого расширения могут быть обратимые деформации твердых частиц, расширение запрессованного воздуха, а также адсорбционное расклинивание контактов влагой, выжатой при прессовании из контактных поверхностей в более крупные поры.

Суммарный эффект уплотнения характеризуется коэффициентом сжатия Ксж:

![]()

где Н—высота засыпки порошка в форму пресса; h—высота полученной прессовки.

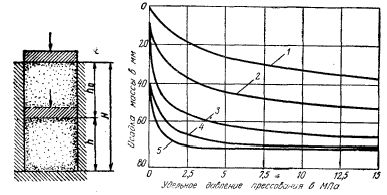

Разницу между высотой засыпанного в форму порошка и высотой полученной прессовки называют «осадкой» (рис.97).

Зависимость коэффициента сжатия от величины прессового давления выражают уравнением прессования. Для глиняных грубозернистых порошков наиболее удовлетворительное совпадение с опытом дает уравнение вида

![]()

где Р—величина прессового давления; а и n—константы, определяемые экспериментом.

Графическую зависимость между осадкой и удельным давлением прессования изображают в виде компрессионной кривой. Она является основной характеристикой деформативных свойств (прессуемости) порошка. Компрессионные кривые некоторых порошков приведены на рис. 98. Из графика видно, что с увеличением удельного давления и влажности осадка возрастает.

|

|

Рис. 97. Схема к определению понятия «осадки» |

По мере возрастания давления осадка сначала интенсивно развивается, затем начинает затухать и при достижении некоторого давления, характерного для каждого порошка с данными свойствами, почти полностью прекращается. Это указывает на то, что для каждого порошка с присущими ему прессовочными свойствами существует определенное давление, превышать которое не имеет смысла, так как за его пределами дальнейшего уплотнения прессовки почти не происходит.

Прессовое давление, приложенное к штампу, затухает в направлении толщины изделия. Закон распределения давления по толщине прессуемого изделия выражается уравнением

где РН– давление на расстоянии Н от пуансона; Р0– давление у пуансона; R–гидравлический радиус прессовки

Перепады давления и плотности по толщине прессовки могут быть снижены пластификацией порошков повышением влажности (технологической связки), введением ПАВ, смазывающих веществ и подогревом пресс-формы. Эти же мероприятия снижают неравноплотность в горизонтальных направлениях.

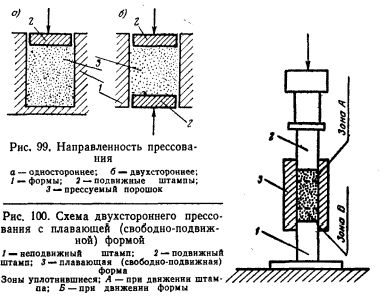

На равноплотность прессовки очень большое влияние оказывает режим прессования. По направленности прессовых усилий различают прессование одностороннее (рис.99,а) и двусторонние (рис.99,б), по кратности их приближения– однократное и многократное прессование, по интенсивности приложения—ударное и плавное прессование.

Двухстороннее прессование уменьшает степень неравноплотности прессовки, поскольку путь необходимого перемещения штампа, т. е. величина Н в уравнениях (92) и (93), сокращается вдвое. Поэтому современные прессы изготовляют с двухсторонним прессованием даже для формования сравнительно тонких изделий.

На рис. 99, б показана схема двухстороннего прессования, осуществляемого при помощи двух подвижных штампов. Но двухстороннее прессование может быть также при одном подвижном штампе и плавающей (свободно-подвижной) форме, как это показано на рис. 100. В этом случае нижний штамп неподвижен, а форма может перемещаться относительно штампов, для которой они являются направляющими.

При многократном (ступенчатом) прессовании чередуются между собой стадии нагрузки, когда штамп давит на порошок, со стадиями разгрузки, когда штамп несколько приподнимается и прессовка освобождается от прессующего давления.

Факторы, определяющие качество прессовки, в значительной степени зависят от длительности приложения прессующей нагрузки. Наихудшие результаты получаются при ударном прессовании, наилучшие—при плавном приложении нагрузки. При этом увеличивается плотность прессовки, возрастает ее равноплотность, снижается упругое последействие и воздух наиболее полно удаляется из прессуемого порошка.

Рекомендуем скачать другие рефераты по теме: сочинение отец, налоги в россии.

Категории:

Предыдущая страница реферата | 1 2 3 4 5 6 7 | Следующая страница реферата

Главная

Главная