Поверхностная лазерная обработка

| Категория реферата: Промышленность, производство

| Теги реферата: конспект, доклад африка

| Добавил(а) на сайт: Мукосеев.

Предыдущая страница реферата | 1 2 3 4 5 6 7 8 9 10 11 | Следующая страница реферата

Mn 2180

Xi 2200

Fe . . 3500

После термообработки 1000

Без термообработки 850

Максимальная концентрация К2 элемента в облученной зоне может быть определена из соотношения

![]()

где K1 — концентрация элемента в покрытии; V1— объем покры тия; V2 — объем расплава. Вследствие расплавления материала шероховатость легированной поверхности обычно велика, поэтому после этой операции требуется финишная (абразивная) обработка. Припуск на такую обработку обычно составляет до 0,4 мм.

2.5. Эксплуатационные показатели материалов после лазерной поверхностной обработки

Лазерная поверхностная обработка вызывает улучшение многих эксплуатационных характеристик облученных материалов. Специфическая топография обработанной поверхности, которая характеризуется образованием «островков» разупрочнения, служащих своеобразными демпферами для возникающих структурных и термических напряжений, а также «карманами» для удержания смазочного материала, позволяет существенно повысить износостойкость материала вследствие значительного уменьшения коэффициента трения (порой до 2 раз).

У большей части конструкционных сталей и сплавов наблюдалось увеличение износостойкости после лазерной обработки б 3—5 раз.

Такие механические свойства, как предел прочности σ, ударная вязкость КС, после лазерного облучения несколько снижаются, в то время как предел текучести σ0,2 практически остается без изменения. Однако с помощью дополнительного отпуска для снятия напряжений и σB, и σ0.2 могут быть увеличены в 1,3 раза по сравнению со стандартной термообработкой.

Лазерное упрочнение приводит к повышению теплостойкости (термостойкости) материала, например инструментальной стали Р6М5 па 70—80е С, что влияет на износостойкость режущих инструментов, изготовленных из этой стали. Насыщение матричного материала — алюминиевого сплава АЛ25 — железом, никелем, марганцем, медью приводит к увеличению его жаропрочности в 1,5—4 раза. Такое значительное улучшение жаропрочности представляет большой интерес для двигателестроения, где алюминиевые сплавы работают в условиях высоких температур.

Лазерное облучение позволяет в широких пределах изменять напряженно-деформированное состояние материала. Изменяя условия облучения, можно получать остаточные напряжения разной величины.

При маркировке лазерным излучением достигается миниатюрность наносимого знака. Ширина образующей знака может не превышать 10 мкм при размерах самого знака до нескольких десятков микрометров. Бесконтактность метода и отсутствие механического воздействия позволяют маркировать тонкостенные, хрупкие детали, узлы и изделия в сборе. Высокая точность и качестве знаков гарантируют надежность и стабильность их считывания фотоэлектронными устройствами. К достоинствам лазерной маркировки относятся высокая производительность и возможность полной автоматизации процесса.

Одна из наиболее распространенных схем маркировки Реализует точечно-матричный метод нанесения знаков, при котором каждая матрица представляет собой прямоугольное поле с 63 возможными положениями зон лазерного воздействия (матрица «9X7»). При построчном сканировании излучения энергия подводится по программе к тем точкам матрицы, совокупность которых обеспечивает получение требуемого буквенно-цифрового знака. Зона элементарного воздействия в этом случае представляет собой. микроотверстие (лунку) диаметром 70—80 мкм. При частоте подачи импульсов 4 кГц с помощью матрицы «9X7» можно обеспечить производительность маркировки до 30 знаков в секунду.

Матрица «9x7» позволяет получить качественные знак к

высотой 3 мм и менее. С уменьшением высоты знака отдельные микро-лунки

перекрываются с образованием микроборозд. Маркировка ведется излучением с

модулированной добротностью при длительности импульсов ![]() мкc и высокой пиковой мощности.

мкc и высокой пиковой мощности.

Маркировка может также выполняться по схеме, в которой используется специальная маска, формирующая на обрабатываемой поверхности знак требуемой конфигурации. Достоинством этой схемы является то. что весь знак или даже вся требуемая информация из нескольких знаков, заложенная в маске, может быть нанесена за время действия одного импульса или серии из нecкольких импульсов. Это обусловливает высокую производительность процесса. Однако при этом ограничивается разнообразие носителей информации.

Большое распространение лазерная маркировка находит в электронной промышленности и приборостроении. Так, на миниатюрных конденсаторах с обкладкой площадью 2 мм2 с помощью излучении с модулировкой добротностью лазера па алюмопттриевом гранате (ЛИГ) наносятся фирменный знак и величина емкости.

На поверхности кремниевых и ферритовых элементов магнитных головок наносятся маркировочные знаки высотой I мм при глубине знака 20 мкм. Нанесение семизначного числа на кремниевую пластину занимает 50 с, а одной цифры на ферритовую поверхность — 1с. Сетка и специальные знаки наносятся лазерным излучением на стеклянные элементы приборов. Предварительно на обрабатываемую поверх ность наносится слой графитового порошка. При плавлении стекла графит внедряется в расплав, з результате чего на стекле сохраняется хорошо различимый и надежно зафиксированный след.

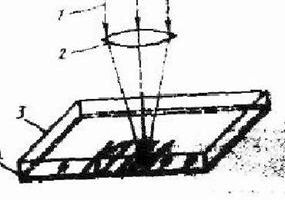

Рис. 5 Схема лазерной маркировки поверхности детали из стекла

На детали из прозрачных материалов маркировочные обозначения, сетки и другие специальные знаки могут наноситься следующим оригинальным способом. Под стеклянную деталь подкладывается металлическая пластина (например, оцинкованная жесть). Излучение, сфокусированное линзой 2, направляется через стекло 3 и концентрируется на металлической поверхности 4 (рис. 5). При перемещении луча по заданной программе в результате испарения металла на стекло напыляется тонкая металлическая пленочная дорожка в соответствии с программой перемещения луча.

С помощью лазерного излучения маркировочные знаки можно наносить на детали и изделия из неметаллических материалов, бумаги, картона, стекла, различных композитных и полимерных материалов.

В связи с расширением использования высокооборотных механизмов, машин, агрегатов, навигационных и инерционных систем актуальность приобретает проблема совершенствования процесса балансировки, повышения ее точности, производительности.

Рекомендуем скачать другие рефераты по теме: решебники за 7 класс, купить диплом о высшем образовании.

Категории:

Предыдущая страница реферата | 1 2 3 4 5 6 7 8 9 10 11 | Следующая страница реферата

Главная

Главная