Проектирование режущего инструмента

| Категория реферата: Промышленность, производство

| Теги реферата: реферат связь, диплом

| Добавил(а) на сайт: Kolokol'cev.

Предыдущая страница реферата | 1 2 3 4 5 6 7

d0 – номинальный диаметр отверстия;

T0 – допуск изготовление отверстия;

Р – разбивка отверстия;

Tз – допуск на изготовление зенкера.

Длина стружечной канавки:

lк = l1 + l2 + l3 + l4 + l5, где

l1- допустимое стачивание l1 = Dl * n;

где Dl - стачивание за одну переточку Dl = 1.3 (7,табл.4); n - количество переточек n = 45 (7,табл.4), тогда l1 = 1.3 * 45 = 58.5 мм;

l2 - выход зенкера из обрабатываемого отверстия l2 = 3 мм (7,стр.8);

l3 - длина отверстия l3 = 40 мм;

l4 - длина кондукторной втулки l4 = 0;

l5 - минимально допустимая длина канавки для свободного выхода стружки (7,стр.8)

l5 = 1.5 * d = 1.5 * 20 = 30 мм;

lк = 58.5 + 3 + 40 + 30 = 131.5 мм.

Уточняем lк по ГОСТ 12489-71: lк = lк ГОСТ = 80 мм, а общая длина сверла L = 174мм.

Положение места сварки lс = 60мм.

Профиль стружечных канавок. Форма и размеры стружечных канавок зенкеров должны, с одной стороны, обеспечивать размещение и свободный отвод стружки, а с другой, - достаточную жесткость зенкеров. Кроме того, форма и расположение стружечной канавки, определяют форму передней поверхности и значение переднего угла. При выборе стружечной канавки необходимо учитывать ее технологичность.

По рекомендациям (7, стр.24-25) выбираем трех радиусную форму канавки. Этот профиль обеспечивает благоприятные условия для образования и завивания стружки, он также достаточно технологичен.

7. Проектирование зенковки.

Одной из разновидностей операции зенкерования является операция образования цилиндрических ступенчатых, конических и торцевых поверхностей, выполняемых специальным осевым инструментом – зенковками.

Зенковка коническая предназначена для изготовления фаски 2х45° в отверстии Ж18.

Обоснование выбора геометрических параметров зенковки.

Геометрические параметры режущей части заданы в сечении перпендикулярном режущей кромке величиною заднего угла a, шириной фаски f и углом заострения зуба h. По рекомендациям (7, стр.30) выбираем:

a = 12°; f = 1.2; h = 40°.

Исходя из назначения зенковки, угол при вершине 2j = 90°.

Число зубьев зенковки (7, стр.22) z = 8.

Берём зенковку типа № 9, ГОСТ 14253-80 с углом при вершине 90о, с коническим хвостовиком в форме конуса Морзе № 3 (7, Табл.5), его размер выбирается по АТ8 ГОСТ 2848 - 75.

Обоснование выбора материала режущей и крепежной части.

Выбора материала режущей части и хвостовика зенковки (2, стр.115 таб.2), при обработке сталей, экономически выгодно использовать зенковки из быстрорежущей стали Р6М5 ГОСТ 19256-73. Для экономии быстрорежущей стали, зенковки делают составным неразъемным, сваренным, с помощью контактной сварки оплавлением. Хвостовик изготавливают из стали 40Х ГОСТ454-74.

Хвостовик выполнен в форме конуса Морзе №2 (7, Табл.5), его размер выбирается по АТ8 ГОСТ 2848-75. Для изготовления последующих переточек хвостовой зенкер снабжён центровым отверстием формы В по ГОСТ 14034-75. Допуск на изготовление конических базовых поверхностей зенкера выбираются по ГОСТ 2848-75.

8. Проектирования развёртки.

Обоснование использования инструмента.

Развертка Ж18 предназначена для обработки отверстия Ж18 с целью повышения его точности до 7 квалитета и уменьшения шероховатости до Ra = 2.5.

Обоснование выбора материала режущей и крепежной части.

Исходя из твердости обрабатываемого материала - 207НВ, принимаем решение об изготовлении развертки из быстрорежущей стали Р6М5 ГОСТ 19265-73.

Крепежную часть развертки изготовим из стали 40х ГОСТ 454-74.

Обоснование выбора геометрических параметров развертки.

Передний угол g. Передний угол для подавляющего большинства разверток g = 0°. Это способствует укреплению режущего лезвия, уменьшает радиус округления режущего и увеличивает стойкость разверток.

Задний угол a. Задний угол измеряется в плоскости перпендикулярной режущему лезвию. Величина заднего угла a = 6...10°. Учитывая, что меньшие значения соответствуют окончательному развертыванию, принимаем a = 10°.

Главный угол в плане j. По рекомендациям (8, стр.9) выбираем j = 15°.

Угол наклона канавок. Большинство типов разверток изготовляются прямозубыми с w = 0° (8, стр.9).

Расчет и назначение конструктивных размеров развертки.

Количество зубьев развертки принимается обычно четным. Количество зубьев можно определить по формуле:

z = 1.5*sqrt(d) + (2...4) = 1.5*sqrt(24) + (2...4) = 8.

Для получения высокого класса шероховатости обработанной поверхности рекомендуется угловой шаг делать неравномерным (6,стр.4).

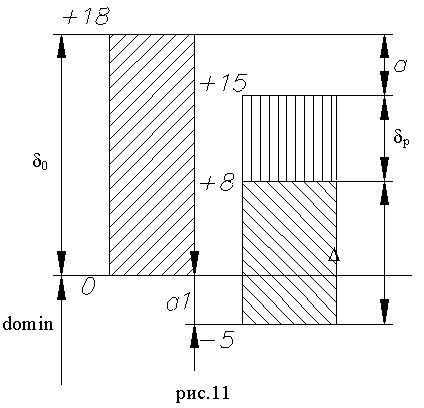

Исполнительный размер диаметра развертки. Исполнительный размер диаметра развертки устанавливается в зависимости от допуска на развертываемое отверстие. Установление допуска на развертку производится в соответствии со схемой на рис.11.

Наибольший диаметр развертки dmax определяется по формуле:

dmax = domin + d0 - а, где

domin - наименьший диаметр отверстия;

dр - допуск на изготовление отверстия;

а - максимальная величина разбивки;

а1 - минимальная величина разбивки;

D - допуск на износ и перешлифовку развертки;

d0 - допуск на изготовление развертки.

Ж18 +0,008

Профиль стружечных канавок. Форма и размеры стружечных канавок не играют особенно большой роли, поскольку объем снимаемого металла незначителен. Форму заточки и профиль стружечных канавок принимаем в соответствии с (8, стр.10).

Хвостовик развертки выполняется коническим - конус Морзе №3 АТ8 ГОСТ 2848 - 75. (8, табл.2 и 3).

Центровые отверстия в развертке изготовляются в соответствии с ГОСТ 14034-74 (8, рис.4).

Скачали данный реферат: Асиновский, Коченков, Ахременко, Kuklin, Kandakov, Larchenko.

Последние просмотренные рефераты на тему: изложение с элементами сочинения, экзамен, решебник по английскому, сочинение 3.

Категории:

Предыдущая страница реферата | 1 2 3 4 5 6 7

Главная

Главная