Специализированный источник питания для АТС

| Категория реферата: Рефераты по информатике, программированию

| Теги реферата: цель курсовой работы, реферат цена

| Добавил(а) на сайт: Сёмин.

Предыдущая страница реферата | 16 17 18 19 20 21 22 23 24 25 26 | Следующая страница реферата

Среднее время наработки на отказ исходя из суммарной интенсивности отказов:

ч. (4.3)

ч. (4.3)

|

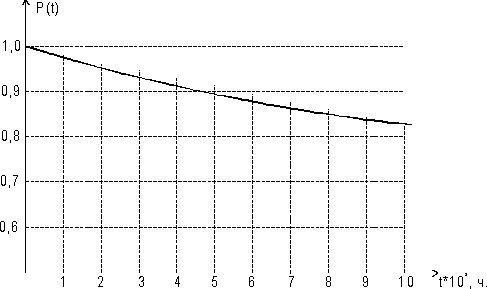

Вывод: расчет надежности прибора показал, что при заданной наработке 5000 часов вероятность безотказной работы прибора Р(5000)=0,892, что удовлетворяет требованиям технического задания Р(5000)ТУ ³ 0,85.

Рис.4.1. График вероятности безотказной работы.

5. 5. Разработка структурной схемы

специализированного источника питания.

Так как источник питания малошумящий и должен обеспечивать требования ТЗ по первой составляющей на выходе, то невозможно применение импульсных стабилизаторов.

При наличии первого линейного стабилизатора мощность на проходных транзисторах составит 510 Вт в худшем случае. Поэтому необходимо введение еще одного стабилизатора, поддерживающего напряжение на проходных транзисторах минимально возможным. Исходя из этого, применяется дополнительный тиристорный стабилизатор.

При разработке структурной схемы опираемся на то, что, на выходе должны получить напряжение от 15 до 35. В и мощность 250 Вт при питании 220 В частотой 50Гц.

Для фильтрации пульсаций напряжения применяем LC фильтры.

В ТЗ предусмотрена защита по току. Для этого ставим на выходе датчик тока и подаем полученное значение тока на элемент преобразования тока в напряжение. Это напряжение подаем на систему развязки по обратным связям. Если на выходе мы получим не ноль, то усилитель ошибки усиливает и подает полученное напряжение снова на эту цепь, пока после развязки напряжение не будет равно нулю.

С датчика тока через преобразователь тока в напряжение, где идет сравнение полученного напряжения и опорного напряжения подается на опознаватель режима стабилизации тока, где узнается больше ли значение выпрямленного тока, чем нужно.

С опознавателя режима стабилизации тока подается напряжение на формирователь образцовой длительности, где получаем сигнал с нужной нам длительностью. Далее сигнал образцовой длительности сравнивается с длительностью полученного сигнала в формирователе выключения по длительности, и если значение полученного тока выше номинального, то формирователь выключения подает команду на отключение блока.

Далее необходимо сделать, чтобы на проходных транзисторах была как можно меньше потеря мощности. Для этого мы снимаем значение падения напряжения на проходных транзисторах и через компаратор сравниваем его с опорным напряжением. Если значение падения напряжения находится в интервале 2 – 4 В, то анализатор состояния не дает импульсы на счетчик, который в свою очередь не меняет состояние. Если значение напряжения выходит за пределы интервала 2 – 4 В, то анализатор состояния по одному каналу подает импульсы на счетный вход двоичного счетчика, а по другому информацию: складывать количество импульсов или вычитать. Двоично-десятичный дешифратор выбирает рабочую пару тиристоров, на которую разрешается прохождение гальванических развязанных импульсов управления частотой 100 Гц.

6. 6. Технологическая часть

6.1 6.1 Выбор и обоснование технологического

процесса изготовления печатной платы

Существуют разнообразные методы изготовления печатных плат, отличающиеся друг от друга способом создания проводящего покрытия. Получившие наибольшее применение в промышленности методы изготовления печатных плат могут быть объединены по технологическим признакам в три основные группы.

Первая группа - получение печатных проводников осаждением электролитической меди на изоляционное основание. Для этого используют следующие методы: фотоэлектрохимический, офсетноэлектрохимический, сеточноэлектохимический, прессоэлектрохимический.

Вторая группа - получение печатных проводников травлением фольгированного изоляционного материала. Для этого используют следующие методы: фотохимический, офсетнохимический, сеточнохимический.

Третья группа – комбинированные методы изготовления печатных плат.

Для изготовления двухсторонних печатных плат применяют комбинированные методы, в которых печатные проводники получают путем химического травления фольги, а межслойные электрические соединяются путем металлизации монтажных отверстий.

Существуют две разновидности комбинированного метода:

1. 1. Негативный вариант.

2. 2. Позитивный вариант.

В негативном варианте печатные проводники получают с негатива их изображения. Однако позитивный вариант обеспечивает следующие преимущества. При позитивном варианте комбинированного метода в отличии основные операции проводят до химического травления фольги, что обеспечивает следующие преимущества этого метода: предотвращается срыв печатных проводников и контактных площадок при сверлении монтажных отверстий, т.к. сверление проводится до формирования проводников в фольге заготовки; для гальванической металлизации отверстий не требуется контактного приспособления; во время металлизации отверстия значительно сокращается вредное воздействие сильных химических реагентов на диэлектрик печатных плат. Учитывая двухстороннюю конструкцию печатных плат источника питания, требуемую по ТЗ точность их изготовления, а также преимущества комбинированного позитивного метода разрабатываем технологический процесс изготовления печатной платы позитивным комбинированным методом, который заключается в следующем. На заготовке печатной платы формируют защитный рисунок светочувствительной эмульсии, защищая его лаком, сверлят монтажное отверстие, которое затем металлизируют химическим меднением с последующим гальваническим наращиванием слоя меди. После этого печатные проводники защищают гальваническим осаждением сплава олова-висмут. Удаляется защитный слой фотоэмульсии и производится химическое травление меди с пробельных мест. Технологический процесс изготовления печатной платы разработан на технологических картах и представлен в приложении.

6.2 6.2 Технологическое приспособление для изготовления печатной платы.

Радиоэлектронная аппаратура в последние годы выпускается в возрастающих количествах. Это характеризуется многообразием технологических процессов, сложностью применяемого оборудования, оснастки, приспособлений.

Но для решения полностью такой задачи необходимо широкое внедрение автоматизации и механизации производственного процесса, что влечет за собой не только большие возможности роста объема производства, повышения производительности и облегчения условий труда, снижение себестоимости, но и коренного усовершенствования производственных процессов, обеспечивающих улучшение качества изделий.

При изготовлении печатных плат, одной из трудоемких операций является разметка и сверление монтажных отверстий.

При крупносерийном производстве печатных плат целесообразным является штамповка отверстий, которая резко снижается вместе с трудоемкостью этой операции, но требует изготовления дорогостоящих штампов. Затраты на изготовление штампов не оправдываются при мелкосерийном производстве печатных плат. В таких случаях отверстия выполняются методом сверления. Анализ показывает, что при сверлении как правило бывает большой процент брака и низкая производительность, что в конечном итоге приводит к увеличению трудоемкости.

Разработанное приспособление – кондуктор упрощает процесс сверления отверстий и позволяет получить увеличение производительности.

Кондуктор состоит из следующих основных деталей:

- - основание (1), в двух верхних проушинах которого при помощи оси (7) закрепляется кондукторная плита (2);

- - откидной болт (4) с гайкой барашком (5), закрепленные на боковой проушине основания (1), при помощи оси (6) с шайбой (8) и шплинтом (9);

- - накладки (3) впрессованной в основание (1).

Принцип работы. Перед сверлением откидной болт (4) с гайкой отводятся в сторону, кондукторная плита (2) поворачивается, на базирующие накладки (3) устанавливается заготовка, после этого плита (2) возвращается в исходное состояние на осях (7). Откидной болт (4) вводится в паз плиты, гайка (5) закручивается, при этом заготовка закрепляется плитой (2) на накладках (3), после чего производится последовательное сверление заготовки плиты через отверстие кондукторной плиты. По окончании сверления гайка (5) отворачивается и откидывается с болтом (4) в сторону, плита откидывается, извлекается заготовка печатной платы, выметается стружка, устанавливается следующая заготовка и цикл повторяется.

6.3. 6.3. Расчет усилия вырубки платы по контуру и обоснование выбора пресса.

Для выбора пресса проведем расчет усилия вырубки по контуру печатной платы.

Исходные данные для расчета:

- - размер платы 170´200 мм;

- - материал платы –стеклотекстолит фольгированный марки СФ-2-35-1,5;

- - толщина материала 1,5 мм;

- - сопротивление срезу стеклотекстолита t = 9 × 107Па .

Выбор пресса для установки на него штампа сделан на основании расчета по методике изложенной в [5].

Робщ.= Р1 + Р2 + Р3 + Р4; (6.1)Определяем усилие вырубки печатной платы.

Р1 = П × H × t × k1, (6.2)

Рекомендуем скачать другие рефераты по теме: организация диплом, древния греция реферат.

Категории:

Предыдущая страница реферата | 16 17 18 19 20 21 22 23 24 25 26 | Следующая страница реферата

Главная

Главная